У сучасному металообробному виробництві ефективність полягає не лише у швидкості —важливо оптимізувати процеси. Кожна додаткова операція з обробки, кожне переміщення між верстатами додає часу, витрат і ризик помилок. Для галузей, що використовують високоякісні металеві кільця, кола та круглі рами —від меблевої та автомобільної промисловості до будматеріалів і посуду —традиційний двокроковий процес, при якому спочатку формується коло, а потім воно зварюється, довгий час був необхідним вузьким місцем. Сьогодні машини для формування та зварювання кілець революціонізують цей процес, поєднуючи обидва ключових етапи в одну безперервну автоматизовану операцію. У цій статті розглядається, як це комплексне рішення значно економить час і водночас підвищує якість продукції.

Традиційне витрачання часу: двокроковий процес

Зазвичай створення замкненого металевого кільця передбачає послідовний багатоетапний процес:

Формування: прямий металевий стрижень або прут подається у гнучну або валкову машину, щоб зігнутися у круглу форму. Однак кінці не збігаються ідеально або навмисно залишаються з зазором.

Переміщення та обробка: відкрите кільце потім вручну або механічно переміщається на окрему зварювальну станцію. Це включає обробку, потенційне зміщення та час очікування.

Зварювання та оздоблення: На зварювальному місці кінці вирівнюються, прихоплюються зварюванням, повністю зварюються, а потім шов часто необхідно зашліфувати, щоб отримати гладку, безшовну поверхню.

Цей розривний процес займає цінну виробничу площу, потребує кількох операторів або окремих верстатів і створює проблеми з узгодженістю. Кожна передача матеріалу загрожує деформацією, а етап зварювання перетворюється на окремий пункт контролю якості.

Комплексний розв'язок: Формування та зварювання за один цикл

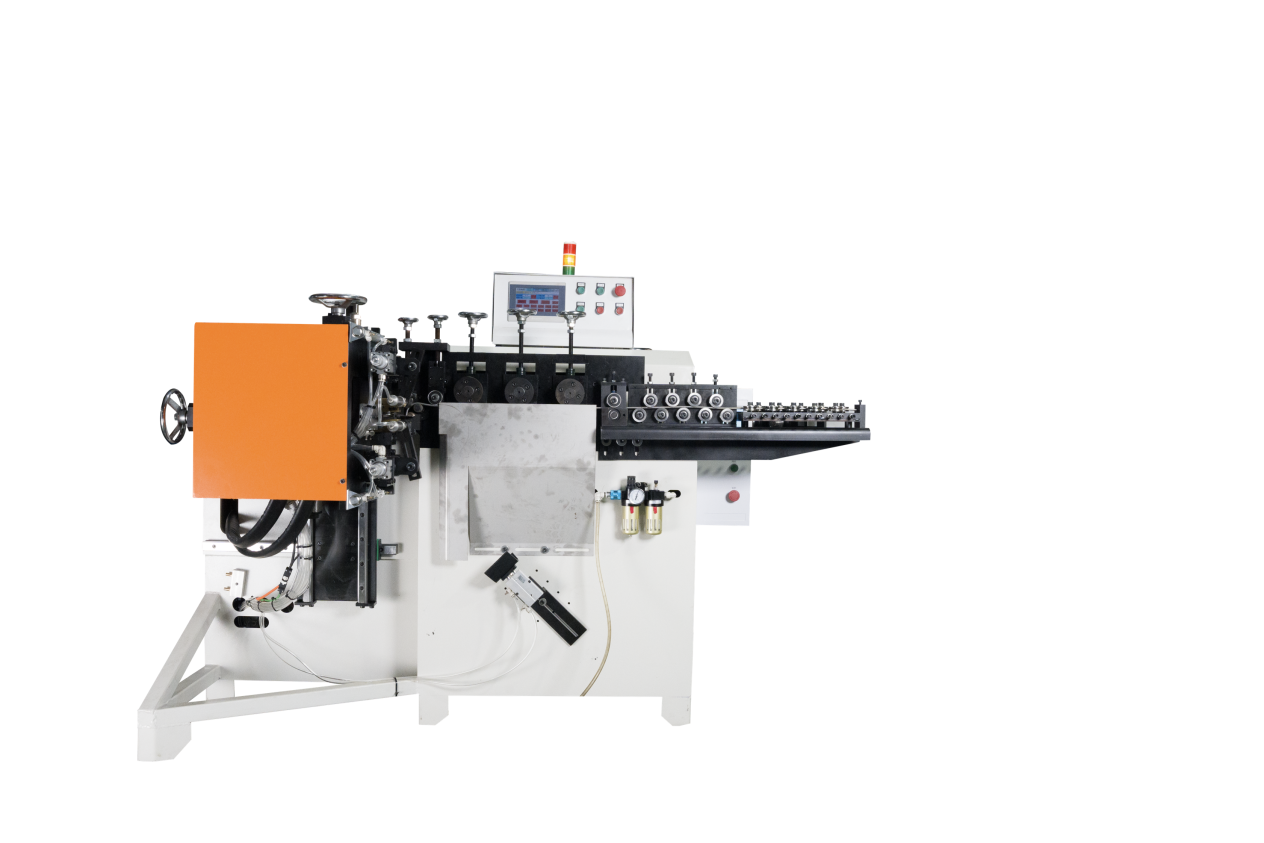

Кругло-формувальний та зварювальний верстат об'єднує весь цей процес в одному компактному пристрої. Ось ’як він працює та економить час на кожному етапі:

Виключення перенесення та обробки: Це найбільша економія часу. Верстат приймає прямий матеріал —круглі або плоскі прути зі сталі, нержавіючої сталі або міді діаметром від 1 мм до 16 мм —і за один безперервний цикл формує кільце та зварює його кінці. Немає проміжних етапів підйому, переміщення чи повторного вирівнювання. Те, що раніше займало хвилини на двох станціях, тепер відбувається за секунди всередині однієї.

Різке збільшення продуктивності: поєднуючи операції, ці верстати досягають вражаючих швидкостей виробництва — від 20 до 40 готових кілець на хвилину. Цей високий рівень виробництва залишається стабільним, оскільки машина усуває невідповідність у темпах між окремими блоками формування та зварювання.

Зменшення часу на налаштування та переналагодження: завдяки універсальним інструментам ці верстати мінімізують простої при переході між різними розмірами кілець. Можливість виготовляти кільця діаметром від 30 мм до 2000 мм (з можливістю індивідуального налаштування) шляхом простого замінення форм дозволяє швидко переходити з виробництва малого кільця для ручки шафи на велике кільце для рами меблів із мінімальними коригуваннями.

Не лише швидкість: підвищення якості та узгодженості

Економія часу посилюється значними покращеннями якості кінцевого продукту, що зменшує час, витрачений на перевірку та переділку.

Ідеальні, стабільні зварні шви щоразу: оскільки зварювання відбувається одразу після формування всередині того самого пристрою, вирівнювання двох кінців ідеально контролюється машиною. Це забезпечує рівномірний, міцний зварний шов. Удосконалені моделі дають гладкий результат без слідів зварювання та подряпин, досягаючи вражаючого рівня виходу придатної продукції з першого разу — до 99,9%. Кільце плоске і має гладку поверхню, що часто усуває необхідність у шліфуванні після зварювання.

Точне інженерне проектування: точність формування та зварювання досягає 0,02 мм, завдяки чому кожне кільце має однакові розміри. Такий рівень точності є життєво важливим для застосувань, де кільця мають точно встановлюватися в складальні вузли або вирівнюватися з іншими компонентами без ручного регулювання, що економить час у процесах подальшої збірки.

Простота та надійність у роботі

Ефект економії часу поширюється також на роботу та обслуговування обладнання.

Швидке навчання: Обладнання оснащене багатомовною інтелектуальною системою керування (з клавіатурою та сенсорним екраном), розробленою для інтуїтивного використання. Початківець зазвичай може опанувати основні операції протягом 30 хвилин, що скорочує час навчання та дозволяє гнучко планувати персонал.

Створено для безперебійної роботи: Конструкція розроблена для промислової витривалості, середній термін служби таких машин перевищує 10 років із річним показником несправностей менше 3%. Висока надійність означає менше незапланованих простоїв. У поєднанні з оперативною підтримкою —середній час реагування післяпродажного обслуговування — менше 2 годин —простої у виробництві мінімізуються.

Гнучкість для майбутніх потреб: Машини можна доукомплектувати спеціальними модулями, наприклад, функціями пробивання або штампування, що дозволяє виробникам інтегрувати ще більше операцій (наприклад, додавання отворів для кріплення на кільці) в один цикл, ще більше консолідуючи виробничий процес і економлячи час у майбутньому.

Ідеальне застосування для максимальної ефективності часу

Ця технологія ідеально підходить для галузей, що використовують велику кількість кілець або круглих компонентів:

Меблі: для рам стільців, столів, основ, декоративних обручів.

Автомобільна та мотоциклетна частини: для кріплень глушника, опорних кілець, конструкційних обручів та спеціальних фітингів.

Господарські товари та кухонне приладдя: для ручок, підвісок для горщиків, кошиків для раковин, кришок та різних компонентів посуду.

Загальні господарські вироби: для зварених кілець усіх розмірів, що використовуються у будівництві, сільському господарстві та торговельних експозиціях.

Висновок: Прямі інвестиції у продуктивність

Для виробників час — це пряме вимірювання витрат і потужностей. Машина для формування та зварювання кілець вирішує цей фундаментальний показник, усуваючи вузьке місце двоетапного процесу. Вона перетворює фрагментовану, трудомістку операцію на плавну, автоматизовану виробничу систему «під ключ». Економія має багато аспектів: зменшення трудовитрат на обслуговування, скорочення часу циклу, менше дефектів якості та швидкіша зміна завдань.

Інвестуючи в цю інтегровану технологію, компанії, які обслуговують меблеву, автомобільну, металеву та посудову галузі, роблять більше, ніж просто купують верстат —вони оптимізують весь свій процес створення доданої вартості. Вони отримують можливість виготовляти високоякісні безшовні кільця з швидкістю, що відповідає попиту, перетворюючи колись трудомістке завдання на конкурентну перевагу. У гонці за виходом на ринок економія етапів означає економію часу, а економія часу — це все.