En la fabricación moderna de metales, la eficiencia no se trata solo de velocidad —sino de optimizar los procesos. Cada paso adicional de manipulación, cada transferencia entre máquinas, añade tiempo, costo y posibilidad de error. Para industrias que dependen de anillos metálicos, círculos y marcos redondos de alta calidad —desde muebles y automoción hasta ferretería y utensilios de cocina —un proceso tradicional en dos pasos, primero formar el círculo y luego soldarlo para cerrarlo, ha sido durante mucho tiempo un cuello de botella necesario. Hoy en día, las máquinas de formado y soldadura de círculos están revolucionando este flujo de trabajo al integrar ambos pasos esenciales en una única operación continua y automatizada. Este artículo explora cómo esta solución todo en uno ahorra tiempo drásticamente mientras mejora la calidad del producto.

La pérdida tradicional de tiempo: un proceso en dos pasos

Tradicionalmente, crear un anillo metálico cerrado implica un proceso secuencial y multietapa:

Formado: una barra o varilla metálica recta se alimenta en una máquina dobladora o laminadora para curvarse en forma circular. Sin embargo, los extremos no coinciden perfectamente o se dejan intencionadamente con una separación.

Transferencia y manipulación: el anillo abierto se traslada entonces manual o mecánicamente a una estación de soldadura separada. Esto implica manipulación, posibles desalineaciones y tiempos de espera.

Soldadura y Acabado: En la estación de soldadura, los extremos se alinean, se sueldan provisionalmente, se sueldan completamente y luego el cordón de soldadura debe pulirse frecuentemente para lograr una apariencia lisa y continua.

Este proceso fragmentado consume espacio valioso en planta, requiere múltiples operarios o máquinas e introduce desafíos de consistencia. Cada traslado conlleva el riesgo de deformación, y el paso de soldadura se convierte en un punto de control de calidad independiente.

La Solución Integrada: Formado y Soldadura en un Solo Ciclo

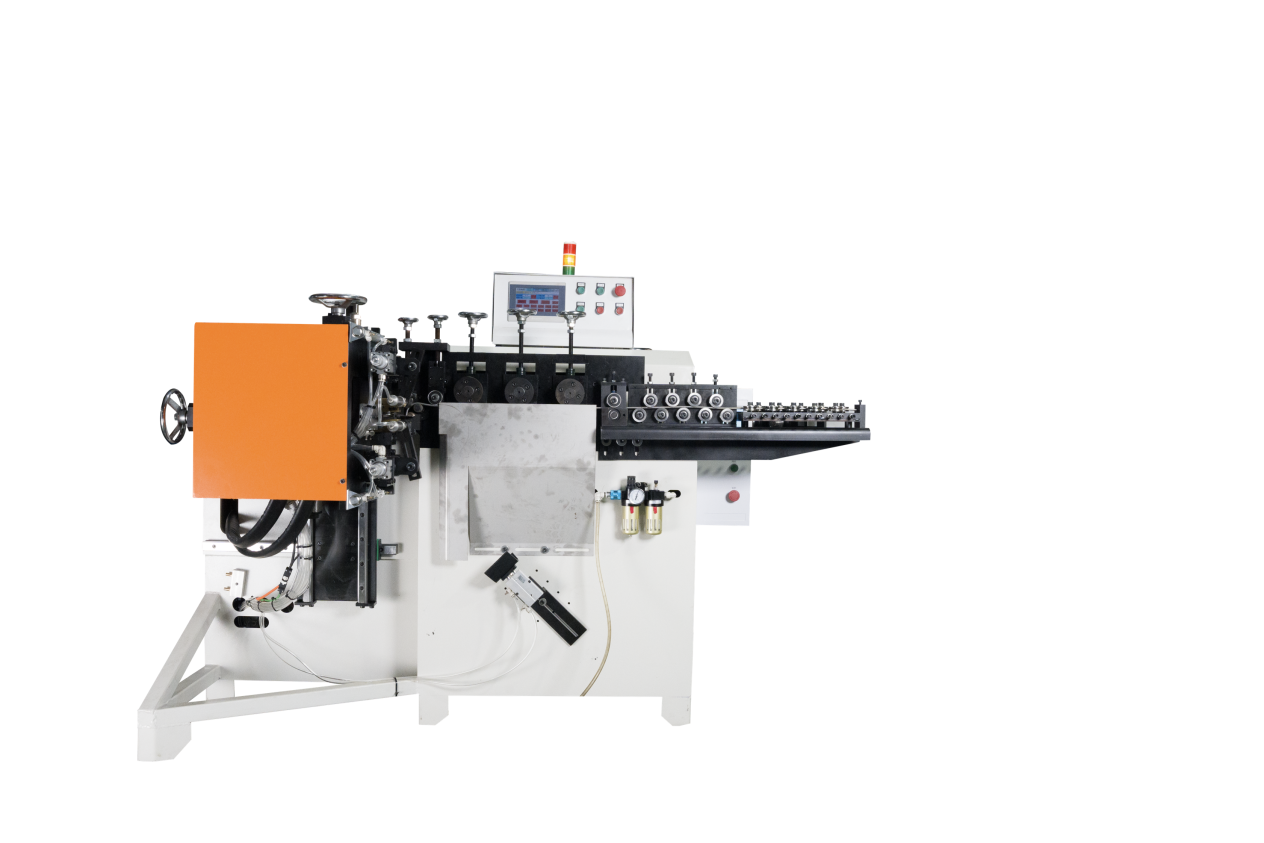

Una Máquina de Formado y Soldadura Circular integra toda esta secuencia en una única unidad compacta. Aquí ’cómo funciona y ahorra tiempo en cada etapa:

Eliminación del Traslado y Manipulación: Este es el ahorro de tiempo más significativo. La máquina recibe material recto —barras redondas o planas fabricadas en hierro, acero inoxidable o cobre, con diámetros de 1 mm a 16 mm —y en un ciclo continuo, forma el círculo y suelda los extremos juntos. No hay manipulación intermedia, colocación ni reajuste. Lo que antes tomaba minutos en dos estaciones ahora ocurre en segundos dentro de una sola.

Aumento Dramático del Rendimiento: Al combinar operaciones, estas máquinas alcanzan velocidades de producción impresionantes de entre 20 y 40 anillos terminados por minuto. Este rendimiento es constantemente alto porque la máquina elimina las inconsistencias de ritmo entre unidades separadas de formado y soldadura.

Reducción del Tiempo de Configuración y Cambio: Al utilizar herramientas universales, estas máquinas minimizan el tiempo de inactividad al cambiar entre diferentes tamaños de anillo. La capacidad de producir anillos con diámetros que van desde 30 mm hasta 2000 mm (con opciones de personalización) simplemente cambiando los moldes significa que las líneas de producción pueden pasar rápidamente de fabricar un pequeño anillo para tirador de gabinete a un gran aro para marco de muebles, con ajustes mínimos.

Más Allá de la Velocidad: Mejora de la Calidad y la Consistencia

Los ahorros de tiempo se ven potenciados por mejoras significativas en la calidad del producto final, lo que reduce el tiempo dedicado a inspecciones y trabajos de retoque.

Soldaduras Perfectas y Consistentes Cada Vez: Dado que la soldadura ocurre inmediatamente después del conformado dentro del mismo accesorio, la alineación de los dos extremos está perfectamente controlada por la máquina. Esto da como resultado una soldadura uniforme y de alta resistencia. Los modelos avanzados producen resultados lisos, sin marcas de soldadura ni arañazos, logrando una tasa de rendimiento en primera pasada de hasta el 99,9 %. El anillo es plano y tiene una superficie lisa, lo que a menudo elimina la necesidad de lijado posterior a la soldadura.

Ingeniería de Precisión: Con una precisión en el conformado y la soldadura de hasta 0,02 mm, cada anillo es dimensionalmente idéntico. Este nivel de exactitud es crucial en aplicaciones donde los anillos deben encajar en ensamblajes o alinearse con otros componentes sin ajuste manual, ahorrando tiempo en los procesos posteriores de ensamblaje.

Simplicidad y fiabilidad operativas

Los beneficios de ahorro de tiempo se extienden también a la operación y mantenimiento de la máquina.

Curva de aprendizaje rápida: Equipadas con un sistema de control inteligente multilingüe (con teclado y pantalla táctil), estas máquinas están diseñadas para un uso intuitivo. Un principiante puede aprender las operaciones básicas en general en 30 minutos, reduciendo el tiempo de formación y permitiendo una gestión flexible del personal.

Diseñadas para disponibilidad continua: Diseñadas para resistencia industrial, estas máquinas tienen una vida útil promedio de más de 10 años con una tasa de fallos anual inferior al 3 %. La alta fiabilidad supone menos paradas no programadas. Junto con un soporte ágil —tiempo medio de respuesta postventa inferior a 2 horas —los retrasos en la producción se minimizan.

Flexibilidad para necesidades futuras: Las máquinas pueden configurarse con complementos personalizados como funciones de perforación o estampado, lo que permite a los fabricantes integrar aún más pasos (por ejemplo, añadir orificios de montaje a un anillo) en un solo ciclo, consolidando aún más el proceso de producción y ahorrando más tiempo en el futuro.

Aplicaciones ideales para máxima eficiencia de tiempo

Esta tecnología es perfectamente adecuada para industrias que utilizan grandes volúmenes de anillos o componentes circulares:

Muebles: Para marcos de sillas, mesas, bases y aros decorativos.

Piezas automotrices y de motocicletas: Para soportes de escape, anillos de refuerzo, aros estructurales y accesorios personalizados.

Ferretería y utensilios de cocina: Para mangos, estantes para ollas, canastas de fregadero, tapas y diversos componentes de utensilios de cocina.

Ferretería en general: Para anillos soldados de todos los tamaños utilizados en construcción, agricultura y exhibidores comerciales.

Conclusión: Una inversión directa en productividad

Para los fabricantes, el tiempo es una medida directa de costo y capacidad. La máquina formadora y soldadora de círculos aborda esta métrica fundamental al eliminar el cuello de botella de un proceso en dos etapas. Transforma una operación segmentada y con manejo intensivo en una célula de producción fluida y automatizada de una sola parada. Los ahorros son múltiples: menor manipulación manual, tiempos de ciclo más rápidos, menos defectos de calidad y cambios más ágiles.

Al invertir en esta tecnología integrada, las empresas que atienden a las industrias de muebles, automotriz, ferretería y artículos para cocina hacen más que simplemente comprar una máquina —optimizan toda su cadena de valor. Obtienen la capacidad de producir anillos superiores y sin juntas a un ritmo que satisface la demanda, transformando lo que antes era una tarea lenta en una ventaja competitiva. En la carrera hacia el mercado, ahorrar pasos es ahorrar tiempo, y ahorrar tiempo lo es todo.