In moderne metaalvervaardiging gaan doeltreffendheid nie net oor spoed nie —dit gaan oor die vereenvoudiging van prosesse. Elke ekstra hanteringsstap, elke oordrag tussen masjiene, voeg tyd, koste en potensiële foute by. Vir nywerhede wat staatmaak op hoë-kwaliteit metaalringe, sirkels en ronde rame —vanaf meubels en motorindustrie tot hardeware en kombuistoerusting —ʼn Tradisionele tweestap-proses waarin die sirkel eers gevorm en dan toegelas is, was lank 'n noodsaaklike bottelnek. Vandag word hierdie werksvloei deur Sirkelvorming- en Lassingsmasjiene omgekeer deur albei kritieke stappe in een naadlose, outomatiese operasie te integreer. Hierdie artikel ondersoek hoe hierdie alles-in-een-oplossing tyd dramaties bespaar terwyl dit gelyktydig die produkgehalte verbeter.

Die Tradisionele Tydsverlies: ʼn Tweestap-Proses

Tradisioneel behels die vervaardiging van 'n geslote metaalring 'n opeenvolgende, veelstadium-proses:

Vorming: 'n Reguit metalen staaf word in 'n buig- of rolmasjien gevoer om in 'n sirkelvorm gebuig te word. Die eindpunte sluit egter nie perfek aan nie of word doelbewus met 'n gaping gelos.

Oordrag & Hantering: Die oop ring word dan handmatig of meganies na 'n afsonderlike lasstasie beweeg. Dit behels hantering, moontlike mislyning en toustaantyd.

Las- en afwerking: By die lasstasie word die punte op lyn gebring, voorlopig gelas, volledig gelas, en dan moet die lasnaad dikwels afgeskuur word om 'n gladde, naadlose voorkoms te skep.

Hierdie ontwrigte proses verbruik kosbare vloeroppervlakte, vereis verskeie operators of masjiene, en bring konsekwentheidsuitdagings mee. Elke oordrag loop die risiko van vervorming, en die lasstap word 'n aparte gehaltebehekpunt.

Die geïntegreerde oplossing: Vorming en las in een siklus

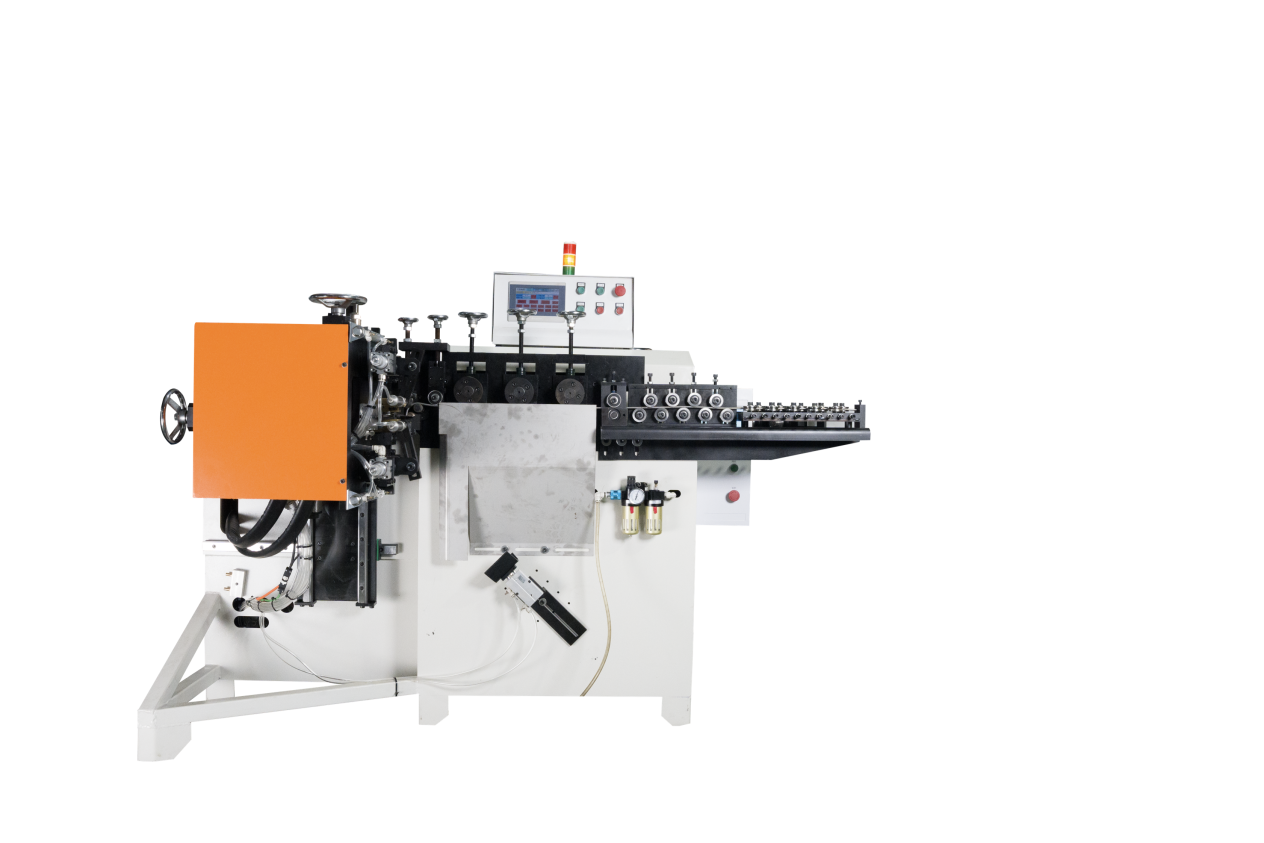

‘n Sirkelvorm- en lassmasjien konsolideer hierdie hele reeks tot een enkele, kompakte eenheid. Hier ’s hoe dit werk en tyd by elke stap bespaar:

Eliminasie van oordrag en hantering: Dit is die grootste tydbesparingsfaktor. Die masjien neem reguit materiaal in —ronde of plat stawe gemaak van yster, roestvrye staal of koper, met deursnee van 1 mm tot 16 mm —en in een deurlopende siklus, vorm dit die sirkel en las die punte aan mekaar. Daar is geen tussenkomstende optel, neersit of heroriëntering nie. Wat voorheen minute oor twee stasies geneem het, gebeur nou in sekondes binne een.

Dramaties Verhoogde Deurvoer: Deur bewerkings te kombineer, bereik hierdie masjiene indrukwekkende produksiesnelhede van 20 tot 40 voltooide ringe per minuut. Hierdie uitset is konsekwent hoog omdat die masjien die ongelyke tempo tussen afsonderlike vorm- en lasseenhede elimineer.

Verminderde opstelling en omskakelingstyd: Deur universele gereedskap te gebruik, verminder hierdie masjiene stilstand wanneer daar tussen verskillende ringgroottes geskakel word. Die vermoë om ringe met deursnitte van 30 mm tot 2000 mm (met pasgemaakte opsies) te produseer, net deur gietvorms te verander, beteken dat produksielyne vinnig kan oorskakel vanaf 'n klein kabinetgreep-ring na 'n groot meubelraamboog, met minimale aanpassing.

Buitendien Snelheid: Verbetering van Kwaliteit en Konsekwentheid

Tydsbesparings word versterk deur beduidende verbeteringe in die finale produkgehalte, wat die tyd wat aan inspeksie en herwerk verricht word, verminder.

Perfekte, Konsekwente Lasse Elke Keer: Omdat die lasproses onmiddellik na vorming binne dieselfde houer vind plaas, word die uitlyning van die twee ente deur die masjien perfek beheer. Dit lewer 'n eenvormige, hoë-sterkte las. Gevorderde modelle lewer resultate wat glad is, sonder lasmerke, en vry van krabbelmerke, met 'n opmerklike eerste-deurgang-uitbring van tot 99,9%. Die ring is plat en het 'n gladde oppervlak, wat dikwels die behoefte aan ná-las slypwerk elimineer.

Presisie-Ingenieurswese: Met vorm- en laspresisie wat 0,02 mm bereik, is elke ring dimensioneel identies. Hierdie vlak van akkuraatheid is noodsaaklik vir toepassings waar ringe in samestelle moet pas of met ander komponente moet uigelyn sonder handmatige aanpassing, wat tyd in afvalstroom-samestellingsprosesse bespaar.

Bedryfs Eenvoud en Betroubaarheid

Die tydsbesparingsvoordele strek ook na masjienbediening en -onderhoud.

Vinnige Leerkuur: Toegerus met 'n meertalige intelligente beheerstelsel (met beide sleutelbord en aanrakingsskerm), is hierdie masjiene ontwerp vir intuïtiewe gebruik. 'n Anfanger kan gewoonlik die basiese bediening binne 30 minute bemeester, wat opleidingstyd verminder en fleksibele personeelsinsette moontlik maak.

Gebou vir Bedryfsreg: Ontwerp vir industriele duursaamheid, bied hierdie masjiene 'n gemiddelde bedryfslewenstermyn van meer as 10 jaar met 'n jaarlikse foutkoers van minder as 3%. Hoë betroubaarheid beteken minder onbeplande afsluitings. Gekombineer met reaksievelike ondersteuning —gemiddelde naverkooptegniese reaksietyd van minder as 2 ure —word produksietaaihouding tot 'n minimum beperk.

Fleksibiliteit vir Toekomstige Behoeftes: Die masjiene kan saamgestel word met spesiale bykomende funksies soos pons- of stempelfunksies, wat vervaardigers in staat stel om nog meer stappe (byvoorbeeld die byvoeging van bevestigingsgate op 'n ring) in een siklus te integreer, die produksieproses verdere te konsolideer en toekomstig meer tyd te bespaar.

Ideale Toepassings vir Maksimum Tydsdoeltreffendheid

Hierdie tegnologie is uitstekend geskik vir nywerhede wat groot volumes ringe of sirkelvormige komponente gebruik:

Meubels: Vir rame van stoele, tafels, basisse en dekoratiewe huppe.

Motor- en motorfietsonderdele: Vir uitlaathangers, ondersteuningsringe, strukturele huppe en spesiale monteerstukke.

Hardeware en kombuisware: Vir handvatsels, potrekke, wasbakmandjies, deksels en verskeie kookwaarondersigte.

Algemene hardeware: Vir gesweiste ringe van alle groottes wat in bou, landbou en kleinhandelsvertonings gebruik word.

Gevolgtrekking: 'n Direkte belegging in produktiwiteit

Vir vervaardigers is tyd 'n direkte maatstaf van koste en kapasiteit. Die Sirkelvorming- en Lassingsmasjien spreek hierdie fundamentele aspek aan deur die bottelnek van 'n twee-stadium proses te elimineer. Dit verander 'n segment-gebaseerde, hanteer-intensiewe operasie in 'n vloeiende, outomatiese eenstop-produksieselle. Die besparings is veelsydig: verminderde arbeidshanteering, vinniger siklusse, minder gehalteafwykings en vinniger omskakelings.

Deur in hierdie geïntegreerde tegnologie te belê, doen maatskappye wat die meubel-, motor-, hardeware- en kombuiswarebedrywe bedien meer as net om 'n masjien te koop —hulle stroomlyn hul hele waardeketting. Hulle verkry die vermoë om hoëkerings sonder onderbreking teen 'n tempo te vervaardig wat by die vraag kan hou, en verander wat eens 'n tydrowende taak was, in 'n mededingende voordeel. In die wedloop na die mark beteken dit dat minder stappe neem, tyd bespaar, en tyd bespaar is alles.