Nella moderna lavorazione dei metalli, l'efficienza non riguarda solo la velocità —ma ottimizzare i processi. Ogni operazione aggiuntiva, ogni trasferimento tra macchine, comporta tempi, costi e potenziali errori. Per settori che dipendono da anelli metallici, cerchi e telai rotondi di alta qualità —dagli articoli per l'arredamento e il settore automobilistico, fino alla ferramenta e agli utensili da cucina —un tradizionale processo a due passaggi, che prevede prima la formatura del cerchio e poi la sua chiusura mediante saldatura, è da tempo un collo di bottiglia necessario. Oggi, le macchine per la formatura e saldatura dei cerchi stanno rivoluzionando questo flusso di lavoro integrando entrambe le fasi critiche in un'unica operazione continua e automatizzata. Questo articolo illustra come questa soluzione tutto-in-uno consenta un notevole risparmio di tempo migliorando al contempo la qualità del prodotto.

Il tradizionale spreco di tempo: un processo a due passaggi

Tradizionalmente, la creazione di un anello metallico chiuso richiede un processo sequenziale articolato in più fasi:

Formatura: una barra o asta metallica dritta viene alimentata in una macchina piegatrice o rullatrice per essere curvata in forma circolare. Tuttavia, le estremità non si incontrano perfettamente oppure vengono lasciate volontariamente con un certo distacco.

Trasferimento e movimentazione: l'anello aperto viene quindi spostato manualmente o meccanicamente verso una stazione di saldatura separata. Questa fase comporta movimentazione, possibili errori di allineamento e tempi di attesa.

Saldatura e Finitura: Alla stazione di saldatura, le estremità vengono allineate, puntate, completamente saldate e successivamente il cordone di saldatura deve spesso essere levigato per ottenere un aspetto liscio e senza giunture.

Questo processo disomogeneo richiede spazio prezioso in pianta, necessita di più operatori o macchine e introduce problemi di coerenza. Ogni trasferimento comporta il rischio di deformazioni e la fase di saldatura diventa un controllo qualità separato.

La Soluzione Integrata: Formatura e Saldatura in un Singolo Ciclo

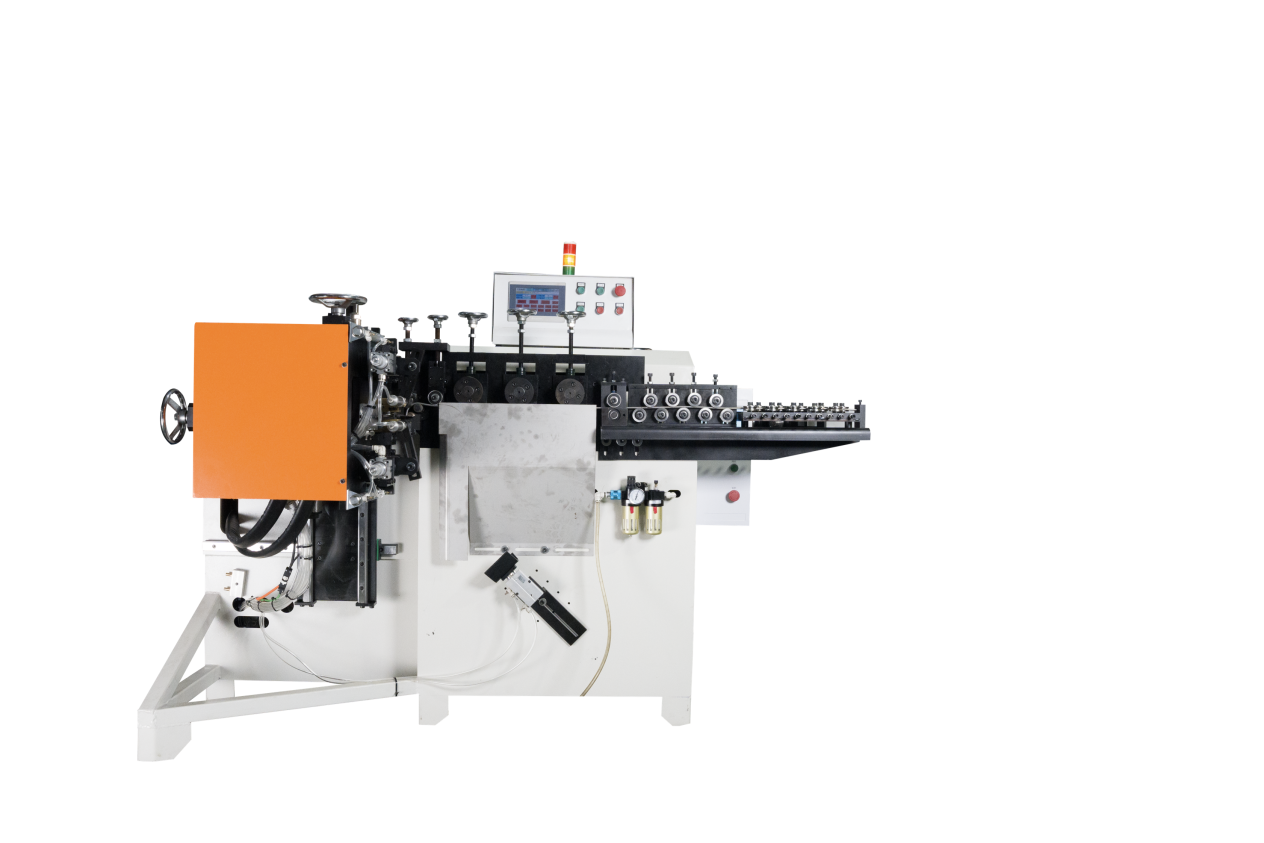

Una Macchina per la Formatura Circolare e la Saldatura riunisce l'intera sequenza in un'unica unità compatta. Ecco ’come funziona e come permette di risparmiare tempo a ogni fase:

Eliminazione del Trasferimento e della Movimentazione: Questo è il risparmio di tempo più significativo. La macchina riceve materiale dritto —barre tonde o piatte in ferro, acciaio inossidabile o rame, con diametri da 1 mm a 16 mm —e in un unico ciclo continuo, forma il cerchio e salda le estremità insieme. Non vi è alcun intermedio prelievo, posizionamento o riallineamento. Ciò che prima richiedeva minuti su due stazioni ora avviene in secondi all'interno di una singola stazione.

Aumento Drammatico della Produttività: combinando le operazioni, queste macchine raggiungono velocità di produzione impressionanti, da 20 a 40 anelli finiti al minuto. Questa resa è costantemente elevata perché la macchina elimina le irregolarità di ritmo tra unità separate di formatura e saldatura.

Tempi Ridotti di Impostazione e Cambio Produzione: sfruttando utensili universali, queste macchine riducono al minimo i tempi di fermo durante il passaggio da un diametro di anello all'altro. La possibilità di produrre anelli con diametri compresi tra 30 mm e 2000 mm (con opzioni personalizzate) semplicemente cambiando stampi permette alle linee di produzione di passare rapidamente dalla realizzazione di un piccolo anello per maniglia di armadio a un grande cerchio per struttura di mobili, con regolazioni minime.

Oltre la Velocità: Miglioramento della Qualità e della Costanza

I risparmi di tempo si accumulano grazie a significativi miglioramenti nella qualità del prodotto finale, riducendo il tempo dedicato a ispezioni e ritocchi.

Saldature Perfette e Costanti Ogni Volta: Poiché la saldatura avviene immediatamente dopo la formatura all'interno dello stesso dispositivo, l'allineamento delle due estremità è perfettamente controllato dalla macchina. Ciò produce una saldatura uniforme e ad alta resistenza. I modelli avanzati offrono risultati lisci, senza segni di saldatura e privi di graffi, raggiungendo un tasso di resa al primo passaggio notevole pari al 99,9%. L'anello è piatto e con superficie liscia, eliminando spesso la necessità di levigatura post-saldatura.

Ingegneria di Precisione: Con una precisione di formatura e saldatura pari a 0,02 mm, ogni anello è dimensionalmente identico. Questo livello di accuratezza è fondamentale per applicazioni in cui gli anelli devono inserirsi in assemblaggi o allinearsi con altri componenti senza necessità di regolazione manuale, consentendo risparmi di tempo nei processi successivi di assemblaggio.

Semplicità e Affidabilità Operativa

I benefici in termini di risparmio di tempo si estendono anche all'operazione e alla manutenzione della macchina.

Curva di apprendimento rapida: dotate di un sistema di controllo intelligente multilingue (con tastierino e touchscreen), queste macchine sono progettate per un utilizzo intuitivo. Un principiante può solitamente imparare le operazioni base entro 30 minuti, riducendo i tempi di formazione e consentendo una gestione flessibile del personale.

Progettate per la disponibilità: ingegnerizzate per resistere all'uso industriale, queste macchine vantano una vita media utile superiore a 10 anni con un tasso di guasto annuo inferiore al 3%. L'elevata affidabilità si traduce in minori fermi imprevisti. Unitamente a un supporto reattivo —tempo medio di risposta post-vendita inferiore a 2 ore —i ritardi nella produzione sono minimizzati.

Flessibilità per le esigenze future: le macchine possono essere configurate con accessori personalizzati come funzioni di perforazione o stampaggio, consentendo ai produttori di integrare ulteriori passaggi (ad esempio, aggiungere fori di fissaggio su un anello) nel singolo ciclo, consolidando ulteriormente il processo produttivo e risparmiando più tempo in futuro.

Applicazioni ideali per la massima efficienza temporale

Questa tecnologia è perfettamente adatta per industrie che utilizzano grandi volumi di anelli o componenti circolari:

Arredamento: Per telai di sedie, tavoli, basi e cerchi decorativi.

Componenti Automotive e per Motocicli: Per supporti di scarico, anelli di sostegno, cerchi strutturali e raccordi personalizzati.

Utensileria e Articoli da Cucina: Per maniglie, portapentole, cestelli per lavandini, coperchi e vari componenti per pentolame.

Utensileria Generica: Per anelli saldati di tutte le dimensioni utilizzati in edilizia, agricoltura e allestimenti per punti vendita.

Conclusione: Un investimento diretto nella produttività

Per i produttori, il tempo è una misura diretta di costo e capacità. La macchina per la formatura e saldatura di cerchi affronta questo parametro fondamentale eliminando il collo di bottiglia di un processo a due stadi. Trasforma un'operazione frammentata e intensiva in termini di movimentazione in una cella di produzione fluida e automatizzata monostadio. I risparmi sono molteplici: riduzione della manodopera impiegata nella movimentazione, tempi di ciclo più rapidi, minori difetti di qualità e tempi di cambio più brevi.

Investendo in questa tecnologia integrata, le aziende che operano nei settori dell'arredamento, automobilistico, ferramenta e articoli per la cucina fanno più che semplicemente acquistare una macchina —razionalizzano l'intera catena del valore. Acquisiscono la capacità di produrre anelli superiori e privi di saldature a un ritmo che soddisfa la domanda, trasformando ciò che un tempo era un compito lungo e laborioso in un vantaggio competitivo. Nella corsa verso il mercato, ridurre i passaggi significa risparmiare tempo, e risparmiare tempo è fondamentale.