I moderne metallbearbeiding handler effektivitet ikke bare om hastighet —det handler om å effektivisere prosesser. Hvert ekstra håndteringssteg, hver overføring mellom maskiner, legger til tid, kostnader og potensielle feil. For industrier som er avhengige av høykvalitets metallringer, sirkler og runde rammeverk —fra møbel- og bilindustri til byggevare og kjøkkenutstyr —en tradisjonell to-trinns prosess med først å forme sirkelen og deretter sveise den lukket har lenge vært en nødvendig flaskehals. I dag revolusjonerer sirkelformings- og sveiseautomater denne arbeidsflyten ved å integrere begge kritiske trinn i én sømløs, automatisert operasjon. Denne artikkelen utforsker hvordan denne alt-i-én-løsningen drastisk sparer tid samtidig som den forbedrer produktkvaliteten.

Den tradisjonelle tidsforspillingen: En to-trinns prosess

Tradisjonelt sett innebærer opprettelse av en lukket metallring en sekvensiell, flertrinns prosess:

Forming: En rett metallstav eller stang føres inn i en bøy- eller rulle-maskin for å formes til en sirkulær form. Imidlertid møtes endene ikke perfekt, eller de er bevisst etterlatt med en åpen klaff.

Transport og håndtering: Den åpne ringen flyttes deretter manuelt eller mekanisk til en separat sveigestasjon. Dette innebærer håndtering, potensiell feiljustering og ventetid.

Sveising og etterbehandling: Ved sveiseverplassen justeres endene, forbindes med punktsveising, fullsveises, og deretter må sveiseleddet ofte slipes ned for å oppnå et jevnt, sømløst utseende.

Denne bruddmursive prosessen tar mye verdifull plass, krever flere operatører eller maskiner, og fører til utfordringer med konsistens. Hvert håndteringssteg innebærer risiko for deformasjon, og sveiseoperasjonen blir et eget kvalitetskontrollsteg.

Den integrerte løsningen: Forming og sveising i en enkelt syklus

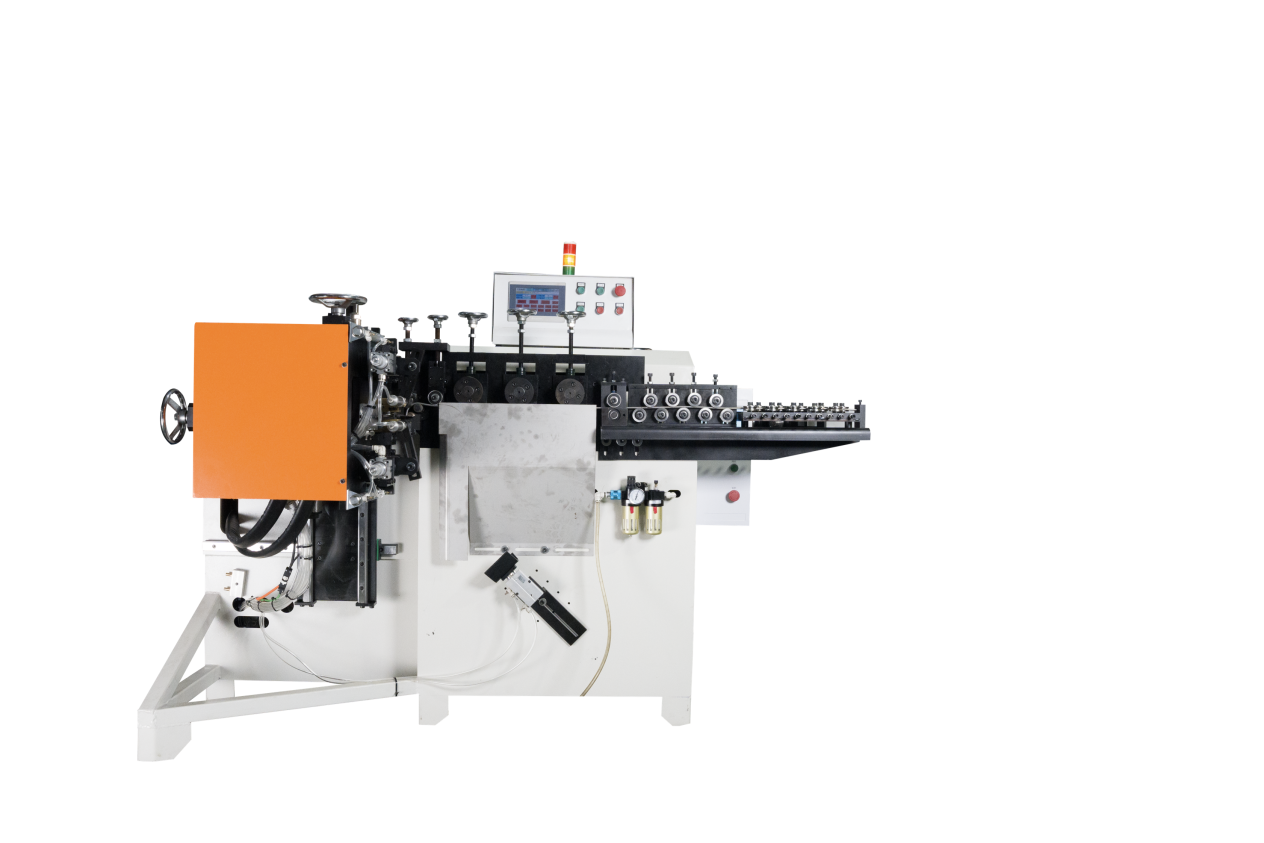

En sirkelformings- og sveisesystem kombinerer hele denne sekvensen i en enkelt, kompakt enhet. Slik ’fungerer det og sparer tid i hvert steg:

Eliminering av overføring og håndtering: Dette er den største tidsbesparelsen. Maskinen mottar rett materiale —runde eller flate stenger laget av jern, rustfritt stål eller kobber, med diameter fra 1 mm til 16 mm —og i en kontinuerlig syklus danner den sirkelen og sveiser endene sammen. Det er ingen mellomliggende opptak, plassering eller omjustering. Hva som tidligere tok minutter over to stasjoner, skjer nå på sekunder innenfor én.

Dramatisk økt produksjonshastighet: Ved å kombinere operasjoner oppnår disse maskinene imponerende produksjonshastigheter på 20 til 40 ferdige ringer per minutt. Denne ytelsen er konsekvent høy fordi maskinen eliminerer hastighetsvariasjoner mellom separate formasjons- og sveiseenheter.

Redusert oppstart og omstillingstid: Ved bruk av universell verktøyutrustning minimerer disse maskinene nedetid ved bytte mellom ulike ringstørrelser. Muligheten til å produsere ringer med diameter fra 30 mm til 2000 mm (med tilpassede alternativer) ved enkel moldbytte betyr at produksjonslinjer raskt kan bytte fra å lage små skapgrep til store møbelrammer med minimal justering.

Utenfor hastighet: Forbedret kvalitet og konsekvens

Tidsbesparelser forsterkes av betydelige forbedringer i sluttkvaliteten, noe som reduserer tiden brukt på inspeksjon og ombearbeiding.

Perfekte, konsekvente sveiseforbindelser hver gang: Siden svelsing skjer umiddelbart etter forming innenfor samme fiksering, kontrolleres plasseringen av de to endene perfekt av maskinen. Dette resulterer i en jevn, høyfasthetssveising. Avanserte modeller gir resultater som er glatte, uten sveisespor og fri for skrammer, og oppnår en bemerkelsesverdig første-svar-ytelse på opptil 99,9 %. Ringen er flat og har glatt overflate, noe som ofte eliminerer behovet for sløping etter svelsing.

Presisjonskonstruksjon: Med en presisjon i forming og svelsing på 0,02 mm, er hver ring dimensjonsmessig identisk. Dette nivået av nøyaktighet er avgjørende for applikasjoner der ringer må passe inn i monteringsdeler eller justeres med andre komponenter uten manuell justering, noe som sparer tid i nedstrøms monteringsprosesser.

Enkel og pålitelig drift

Tidsbesparelsesfordelene gjelder også for maskinoperasjon og vedlikehold.

Rask innlæringskurve: Utstyrt med et flerspråklig intelligent kontrollsystem (med både tastatur og berøringsskjerm) er disse maskinene designet for intuitiv bruk. En nybegynner kan vanligvis lære grunnleggende operasjoner på under 30 minutter, noe som reduserer opplæringstid og gir fleksibel bemanning.

Bygget for maksimal driftstid: Konstruert for industriell holdbarhet har disse maskinene en gjennomsnittlig levetid på over 10 år og en årlig feilrate på under 3 %. Høy pålitelighet betyr færre uplanlagte stopp. Sammen med raskt ettermarkedssupport —gjennomsnittlig respons tid på under 2 timer —minimeres produksjonsforsinkelser.

Fleksibilitet for fremtidige behov: Maskinene kan konfigureres med egendefinerte tilbehør som punching- eller stansfunksjoner, slik at produsenter kan integrere flere trinn (for eksempel å legge til monteringshull i en ring) innenfor én syklus, ytterligere konsolidere produksjonsprosessen og spare enda mer tid i fremtiden.

Ideelle anvendelser for maksimal tidsbesparelse

Denne teknologien er perfekt egnet for industrier som bruker store mengder ringer eller sirkulære komponenter:

Møbler: For rammer til stoler, bord, sokler og dekorative sirkler.

Bil- og motorsykkeldeeler: For eksosoppheng, støtteringer, strukturelle sirkler og spesialtilpassede festemidler.

Jernvare og kjøkkenutstyr: For håndtak, gryterekker, vaskeresper, lokk og ulike komponenter til kokekar.

Generell jernvare: For sveiste ringer i alle størrelser brukt i bygg, landbruk og butikkskap.

Konklusjon: En direkte investering i produktivitet

For produsenter er tid et direkte mål på kostnad og kapasitet. Sirkelformings- og sveimaskinen løser dette grunnleggende aspektet ved å fjerne flaskehalsen i en to-trinns prosess. Den transformerer en segmentert, manuell intensiv operasjon til en jevn, automatisert enhetsproduksjonscelle. Besparelsene er mangfoldige: redusert manuelt arbeid, raskere syklustider, færre kvalitetsfeil og raskere omstilling.

Ved å investere i denne integrerte teknologien gjør selskaper som betjener møbel-, bil-, byggematerials- og kjøkkenutstyrindustrien mer enn bare å kjøpe en maskin —de effektiviserer hele sin verdikjede. De får muligheten til å produsere overlegne, sømløse ringer i et tempo som følger med etterspørselen, og transformerer det som en gang var en tidskrevende oppgave til en konkurranseløs fordel. I kappløpet til markedet er sparing av trinn det samme som sparing av tid, og sparing av tid er alt.