В съвременното металообработване ефективността не е просто въпрос на скорост —а в опростяването на процесите. Всеки допълнителен етап при обработката, всяка трансферна операция между машини добавя време, разходи и потенциал за грешка. За индустриите, които разчитат на висококачествени метални пръстени, кръгове и кръгли рамки —от мебели и автомобилна индустрия до твърди метали и кухненски принадлежности —традиционният двуетапен процес – първо оформяне на кръга, а след това заваряване за затваряне – отдавна е задължително бутово гърло. Днес машините за оформяне и заваряване на кръгове революционизират този работен процес, като обединяват двете ключови стъпки в една безпроблемна, автоматизирана операция. В тази статия ще разгледаме как това цялостно решение спестява значително време, като едновременно подобрява качеството на продукта.

Традиционното прахосване на време: двуетапен процес

Обикновено създаването на затворен метален пръстен включва последователен, многоетапен процес:

Оформяне: Прав метален прът или лента се подава в огъваща или валцоваща машина, за да се изкриви в кръгова форма. Въпреки това краищата не се събират напълно точно или целенасочено се оставят с междина.

Трансфер и обработка: Отвореният пръстен след това се премества ръчно или механично до отделна заваръчна станция. Това включва работа с материала, потенциално несъосност и време за изчакване.

Заваряване и довършителна обработка: На заваръчната станция краищата се подравняват, точково заваряват, напълно заваряват и след това заваръчният шев често трябва да се изглади, за да се постигне гладък, непрекъснат вид.

Този разединен процес заема ценна производствена площ, изисква няколко оператора или машини и води до предизвикателства в последователността. Всяка транспортиране носи риск от деформация, а стъпката на заваряване се превръща в отделен етап за контрол на качеството.

Интегрираното решение: Формоване и заваряване в един цикъл

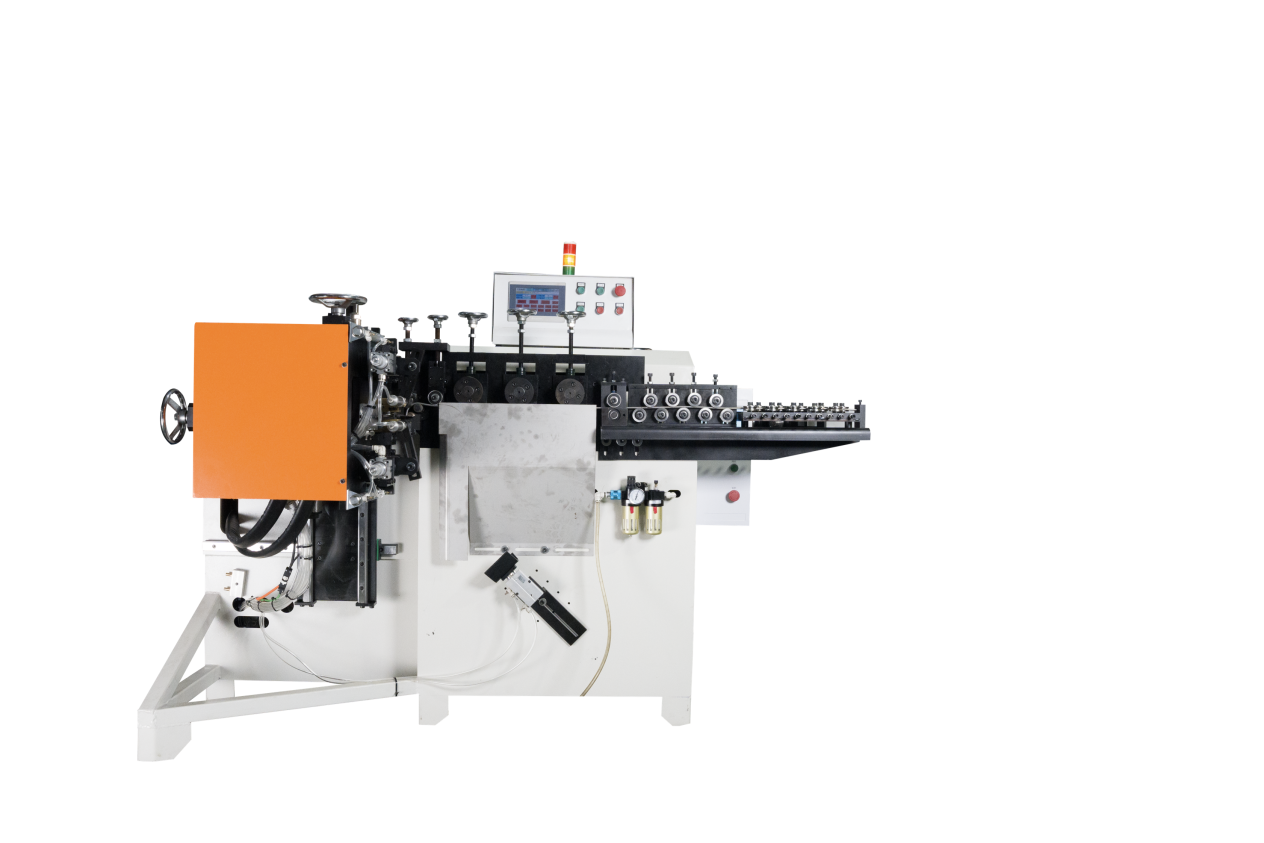

Машината за формоване и заваряване в кръг обединява целия този процес в единичен, компактен агрегат. Ето ’как работи и спестява време на всеки етап:

Елиминиране на транспортирането и ръчното боравене: Това е най-значимият начин за спестяване на време. Машината приема прав материал —кръгли или плоски пръти от желязо, неръждаема стомана или мед с диаметри от 1 мм до 16 мм —и в един непрекъснат цикъл формира кръга и заварява краищата заедно. Няма междинно вдигане, поставяне или преориентиране. Това, което преди отнемаше минути на две отделни работни места, сега се случва за секунди на едно.

Рязко увеличена производителност: Като комбинират операциите, тези машини постигат впечатляващи скорости на производство от 20 до 40 готови пръстена в минута. Този резултат е постоянно висок, защото машината елиминира несъответствията в темпото между отделните единици за формоване и заваряване.

Намалено време за настройка и смяна: Чрез използване на универсални инструменти тези машини минимизират простоюването при превключване между различни размери на пръстени. Възможността за производство на пръстени с диаметри от 30 мм до 2000 мм (с опции за персонализация), само чрез смяна на форми, означава, че производствените линии могат бързо и с минимална корекция да преминат от изработка на малък пръстен за дръжка на шкаф към голям обръч за мебелна рамка.

Освен скорост: Подобряване на качеството и последователността

Спестяването на време се усилва от значителните подобрения в качеството на крайния продукт, което намалява времето за инспекция и преработка.

Перфектни, последователни заваръчни шевове всеки път: Тъй като заварката се извършва незабавно след формоването в рамките на един и същи фиксиращ инструмент, подравняването на двата края се контролира перфектно от машината. Това води до еднороден заваръчен шев с висока якост. Модели с напреднала технология осигуряват гладък резултат, без следи от заварка и без драскотини, постигайки забележителен процент на годност при първоначалната проверка до 99,9%. Пръстенът е плосък и с гладка повърхност, често премахвайки необходимостта от шлайфане след заварката.

Прецизно инженерство: С точност на формоване и заваряване до 0,02 мм, всеки пръстен е с идентични размери. Този степен на точност е от решаващо значение за приложения, при които пръстените трябва да се вписват в сглобки или да се подравняват с други компоненти без ръчна корекция, спестявайки време в последващите процеси на сглобяване.

Оперативна прости и надеждност

Ползите от спестяване на време се разпростират и върху работата и поддръжката на машината.

Бързо усвояване: Устройствата са оборудвани с интелигентна многонезависима система за управление (с клавиатурен панел и сензорен екран), проектирани за интуитивна употреба. Нов начинаещ обикновено може да научи основните операции за около 30 минути, което намалява времето за обучение и осигурява гъвкавост при персонала.

Изградени за максимално време на работа: Конструирани за индустриална издръжливост, тези машини имат среден експлоатационен срок над 10 години и годишен процент на повреди под 3%. Високата надеждност означава по-малко непланирани прекъсвания. Заедно с бърза техническа поддръжка —средно време за реакция след продажба под 2 часа —забавянията в производството се минимизират.

Гъвкавост за бъдещи нужди: Машините могат да бъдат конфигурирани с персонализирани допълнения като функции за пробиване или клеймоване, което позволява на производителите да включат още стъпки (например добавяне на монтажни отвори към пръстен) в единичния цикъл, допълнително опростявайки производствения процес и спестявайки повече време в бъдеще.

Идеални приложения за максимална икономия на време

Тази технология е идеално подходяща за индустрии, използващи големи обеми пръстени или кръгови компоненти:

Мебели: За рамки на столове, маси, основи и декоративни обръчи.

Автомобилни и мотоциклетни части: За окачвания на изпускателни системи, подпорни пръстени, структурни обръчи и специални фитинги.

Санитарно оборудване и кухненски принадлежности: За дръжки, рафтове за тенджери, кошове за мивки, капаци и различни компоненти за съдове за готвене.

Общи метални изделия: За заварени пръстени от всички размери, използвани в строителството, земеделието и търговските дисплеи.

Заключение: Директна инвестиция в производителността

За производителите времето е пряк показател за разходи и капацитет. Машината за формоване и заваряване на кръгове решава този основен параметър, като премахва бутилковото шийне на двуетапен процес. Тя превръща сегментирана операция с голямо ръчно обслужване в плавна, автоматизирана производствена линия с една спирка. Спестяванията са многогранични: намалено ръчно обслужване, по-бързи цикли, по-малко дефекти по качеството и по-бързо пренареждане.

Чрез инвестиране в тази интегрирана технология компании, обслужващи мебелната, автомобилната, твърдата употреба и кухненските артикули, правят повече от просто закупуване на машина —те опростяват цялата си стойностна верига. Получават възможността да произвеждат превъзходни, непрекъснати пръстени с темпо, което следва търсенето, превръщайки онова, което някога е било трудоемка задача, в конкурентно предимство. В надпреварата за излизане на пазара, спестяването на стъпки означава спестяване на време, а спестяването на време е всичко.