Na fabricação moderna de metais, a eficiência não se trata apenas de velocidade —trata-se de racionalizar processos. Cada etapa adicional de manipulação, cada transferência entre máquinas, acrescenta tempo, custo e potencial para erros. Para indústrias que dependem de anéis metálicos de alta qualidade, círculos e estruturas redondas —de mobiliário e automotivo a ferragens e utensílios domésticos —um processo tradicional de duas etapas, que consiste primeiro em formar o círculo e depois soldá-lo, há muito tempo representa um gargalo necessário. Hoje, as Máquinas de Formação e Soldagem de Círculos estão revolucionando este fluxo de trabalho ao integrar ambas as etapas críticas numa única operação contínua e automatizada. Este artigo explora como esta solução completa economiza significativamente tempo enquanto melhora a qualidade do produto.

O Tradicional Consumo de Tempo: Um Processo de Duas Etapas

Tradicionalmente, a criação de um anel metálico fechado envolve um processo sequencial com múltiplas etapas:

Formação: Uma barra ou haste metálica reta é alimentada numa máquina de dobramento ou rolagem para ser curvada na forma circular. No entanto, as extremidades não se encontram perfeitamente ou são intencionalmente deixadas com um espaço entre elas.

Transferência e Manipulação: O anel aberto é então movido manualmente ou mecanicamente para uma estação de soldagem separada. Isso envolve manipulação, possíveis desalinhamentos e tempo de espera em fila.

Soldagem e Acabamento: Na estação de soldagem, as extremidades são alinhadas, soldadas temporariamente, totalmente soldadas e, em seguida, o cordão de solda muitas vezes precisa ser lixado para criar uma aparência lisa e contínua.

Esse processo desconexo consome espaço valioso no chão de fábrica, requer múltiplos operadores ou máquinas e introduz desafios de consistência. Cada transferência corre o risco de deformação, e a etapa de soldagem torna-se um ponto separado de controle de qualidade.

A Solução Integrada: Formação e Soldagem em um Único Ciclo

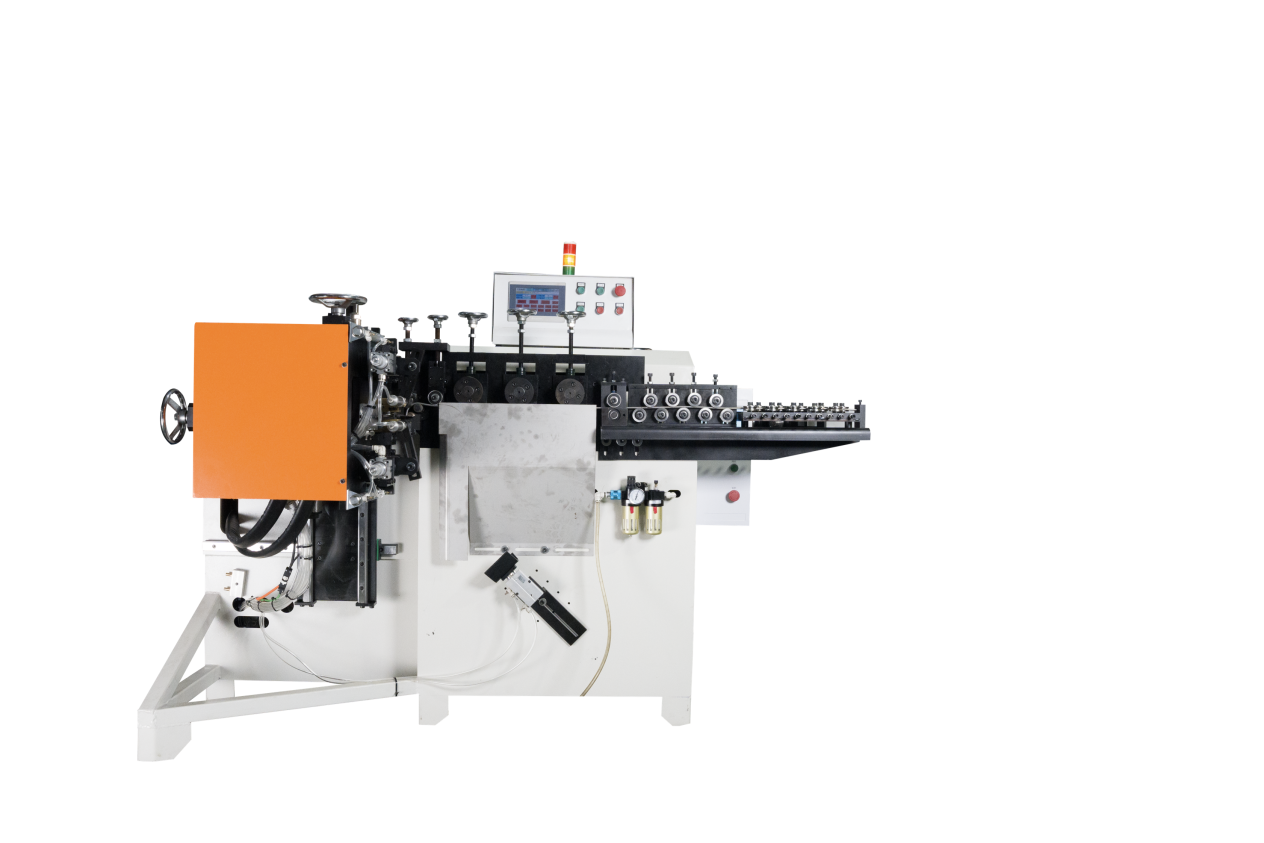

Uma Máquina de Formação e Soldagem de Círculos integra toda essa sequência em uma única unidade compacta. Aqui ’como funciona e economiza tempo em cada etapa:

Eliminação de Transferência e Manuseio: Esta é a economia de tempo mais significativa. A máquina recebe material reto —barras redondas ou planas feitas de ferro, aço inoxidável ou cobre, com diâmetros de 1 mm a 16 mm —e em um único ciclo contínuo, forma o círculo e solda as extremidades juntas. Não há pegar, posicionar ou realinhar intermediários. O que antes levava minutos em duas estações agora acontece em segundos dentro de uma única.

Aumento Acentuado na Produtividade: Ao combinar operações, essas máquinas alcançam impressionantes velocidades de produção de 20 a 40 anéis acabados por minuto. Essa produção é consistentemente alta porque a máquina elimina a inconsistência de ritmo entre unidades separadas de conformação e soldagem.

Redução do Tempo de Configuração e Troca: Utilizando ferramentas universais, essas máquinas minimizam o tempo de inatividade ao alternar entre diferentes tamanhos de anéis. A capacidade de produzir anéis com diâmetros variando de 30 mm a 2000 mm (com opções personalizadas), simplesmente trocando moldes, significa que as linhas de produção podem passar rapidamente da fabricação de um pequeno anel para alça de armário para um grande aro de estrutura de móveis, com ajustes mínimos.

Além da Velocidade: Aprimorando Qualidade e Consistência

A economia de tempo é potencializada por melhorias significativas na qualidade do produto final, o que reduz o tempo gasto com inspeção e retrabalho.

Soldas Perfeitas e Consistentes a Cada Vez: Como a soldagem ocorre imediatamente após a conformação dentro do mesmo dispositivo, o alinhamento das duas extremidades é perfeitamente controlado pela máquina. Isso resulta em uma solda uniforme e de alta resistência. Modelos avançados produzem resultados lisos, sem marcas de solda e livres de arranhões, alcançando uma taxa notável de rendimento na primeira passagem de até 99,9%. O anel é plano e com superfície lisa, eliminando frequentemente a necessidade de desbaste pós-soldagem.

Engenharia de Precisão: Com precisão de conformação e soldagem de até 0,02 mm, cada anel é dimensionalmente idêntico. Esse nível de exatidão é crucial para aplicações em que os anéis devem se encaixar em conjuntos ou alinhar-se com outros componentes sem ajuste manual, economizando tempo nos processos downstream de montagem.

Simplicidade e Confiabilidade Operacionais

Os benefícios de economia de tempo estendem-se à operação e manutenção da máquina.

Curva de Aprendizado Rápida: Equipado com um sistema de controle inteligente multilíngue (com teclado e tela sensível ao toque), essas máquinas são projetadas para uso intuitivo. Um iniciante normalmente consegue aprender as operações básicas em até 30 minutos, reduzindo o tempo de treinamento e permitindo flexibilidade na equipe.

Projetado para Disponibilidade: Projetadas para resistência industrial, essas máquinas apresentam uma vida útil média de mais de 10 anos com uma taxa de falhas anual inferior a 3%. A alta confiabilidade significa menos paradas não programadas. Aliado ao suporte ágil —tempo médio de resposta pós-venda inferior a 2 horas —os atrasos na produção são minimizados.

Flexibilidade para Necessidades Futuras: As máquinas podem ser configuradas com acessórios personalizados, como funções de perfuração ou prensagem, permitindo que os fabricantes integrem ainda mais etapas (por exemplo, adicionar furos de fixação a um anel) ao ciclo único, consolidando ainda mais o processo de produção e economizando mais tempo no futuro.

Aplicações Ideais para Máxima Eficiência de Tempo

Esta tecnologia é perfeitamente adequada para indústrias que utilizam grandes volumes de anéis ou componentes circulares:

Móveis: Para estruturas de cadeiras, mesas, bases e arcos decorativos.

Peças Automotivas e Motociclistas: Para suportes de escapamento, anéis de sustentação, estruturas em forma de aro e conexões personalizadas.

Ferragens e Utensílios Domésticos: Para alças, racks de panelas, cestos de pia, tampas e diversos componentes de utensílios de cozinha.

Ferragens em Geral: Para anéis soldados de todos os tamanhos utilizados na construção civil, agricultura e expositores comerciais.

Conclusão: Um Investimento Direto em Produtividade

Para fabricantes, o tempo é uma medida direta de custo e capacidade. A Máquina de Moldagem e Soldagem Circular ataca diretamente essa métrica ao eliminar o gargalo de um processo em duas etapas. Transforma uma operação segmentada e intensiva em manuseio em uma célula de produção fluida e automatizada em um único passo. As economias são multifacetadas: redução no manuseio manual, tempos de ciclo mais rápidos, menos defeitos de qualidade e trocas mais ágeis.

Ao investir nesta tecnologia integrada, empresas que atendem os setores de móveis, automotivo, ferragens e utensílios domésticos fazem mais do que simplesmente comprar uma máquina —elas otimizam toda a sua cadeia de valor. Ganham a capacidade de produzir anéis superiores e contínuos em um ritmo que acompanha a demanda, transformando o que antes era uma tarefa demorada em uma vantagem competitiva. Na corrida para o mercado, economizar etapas é economizar tempo, e economizar tempo é tudo.