現代の金属加工において、効率とはスピードだけでなく —プロセスの合理化を意味します。部品の取り扱いや機械間の移送が一つ増えるごとに、時間、コスト、エラーのリスクが生じます。高品質な金属のリング、円板、円形フレームを必要とする産業では —家具や自動車、ハードウェア、厨房用品に至るまで —円を形成してからそれを溶接で閉じるという従来の二段階プロセスは、長年にわたり避けられないボトルネックとなっていました。今日では、円形成・溶接機がこの作業工程を一変させ、両方の重要な工程を一つのシームレスで自動化された操作に統合しています。この記事では、このオールインワンソリューションが製品品質を向上させながら、いかに時間の大幅な節約を実現しているかについて紹介します。

従来の時間的ロス:二段階プロセス

従来、金属製の閉じた輪を作成するには、順次行われる多段階のプロセスが必要でした。

成形:まっすぐな金属棒またはバーを曲げ機またはローリング機に投入し、円形に曲げます。ただし、端部は完全に一致しないか、意図的に隙間が空けられた状態になります。

移送と取り扱い:開いた状態のリングはその後、手動または機械的に別の溶接ステーションへ移動されます。これには取り扱い作業、位置ずれの可能性、および待ち時間(キューイングタイム)が伴います。

溶接および仕上げ:溶接ステーションでは、端部を位置合わせして仮溶接し、その後完全に溶接します。そして多くの場合、滑らかで継ぎ目のない外観を得るために溶接ビードを研磨除去する必要があります。

この非連続的なプロセスは貴重な床面積を消費し、複数の作業者または機械を必要とし、一貫性の課題も生じます。各工程間の搬送ごとに変形のリスクが生じ、溶接工程自体が別個の品質管理ポイントとなってしまいます。

統合型ソリューション:1サイクルでの成形および溶接

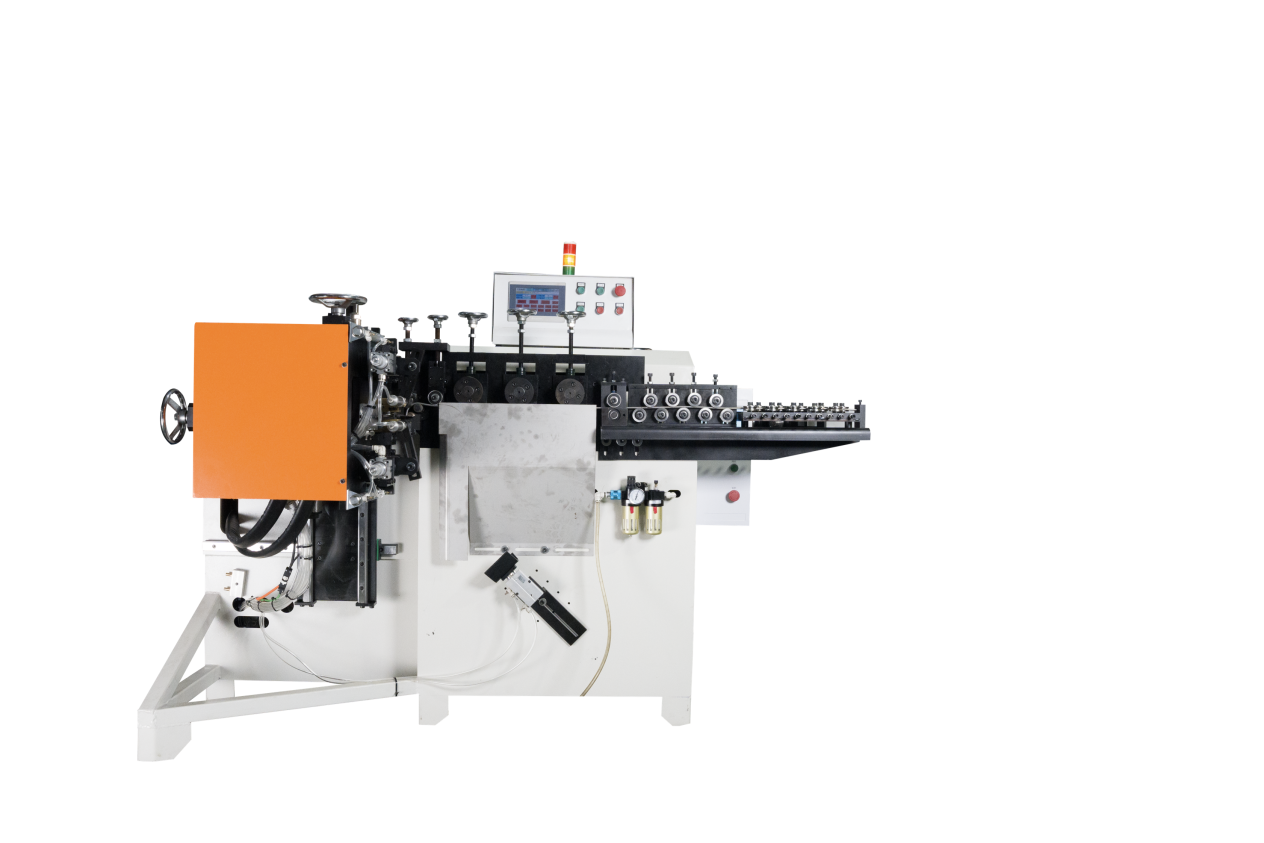

円形成形・溶接機は、この一連の工程をすべて1台のコンパクトな装置に集約します。以下にその動作原理と各段階での時間短縮効果を示します。 ’各工程での時間短縮につながります。

搬送およびハンドリングの排除:これが最も大きな時間の節約になります。この装置は直線状の材料(鉄、ステンレス鋼、銅製の丸棒または平棒)を受け入れます。 —直径は1mmから16mmです —そして一連の連続サイクルの中で、円を形成し、その端部を溶接で接合します。中間的な取り出し、配置、再調整は一切不要です。かつては2つの工程で数分かかっていた作業が、現在では1つの工程で数秒以内に完了します。

生産効率が大幅に向上:工程を統合することで、これらの装置は毎分20〜40個の完成リングという高い生産速度を実現しています。成形と溶接を別々のユニットで行う場合に見られる作業リズムのばらつきがなくなるため、安定して高い生産量を維持できます。

セットアップおよび切り替え時間の短縮:ユニバーサルツーリングを活用することで、異なるリングサイズへの切り替え時の停止時間を最小限に抑えます。金型を変更するだけで、直径30mmから2000mmまでのリングを製造可能(カスタマイズ対応)であり、小さなキャビネットハンドル用リングから大型の家具フレーム用ホップまで、最小限の調整で迅速に生産ラインを切り替えることが可能です。

スピード以上の価値:品質と均一性の向上

時間の節約は、最終製品の品質が大幅に向上することでさらに積み重なり、検査や手直しに要する時間が短縮されます。

常に完璧で均一な溶接を実現:成形後すぐ同じ治具内で溶接が行われるため、両端の位置決めが機械によって正確に制御されます。これにより、均質で高強度の溶接継手が得られます。上位モデルでは、滑らかで溶接痕が目立たず、傷のない仕上がりとなり、最高99.9%という非常に高い工程内合格率を達成します。リングは平面で表面が滑らかであり、溶接後の研磨工程が不要になることも多くあります。

精密なエンジニアリング:成形および溶接精度が0.02mmに達しており、すべてのリングが寸法的に同一です。このレベルの正確さは、リングが他の部品と組み合わさる際に手動調整なしでぴったりと合う必要がある用途において極めて重要であり、後工程の組立作業における時間を節約します。

操作の簡便性と信頼性

時間短縮の利点は、機械の運転およびメンテナンスにも及びます。

習得が早い:多言語対応のインテリジェント制御システム(キーパッドとタッチスクリーンを備える)を搭載しており、直感的な操作が可能に設計されています。初心者でも通常30分以内に基本操作を習得でき、トレーニング時間の短縮と柔軟な人員配置が実現できます。

稼働率重視の設計:産業用耐久性を念頭に設計されており、これらの機械は平均サービス寿命が10年以上、年間故障率は3%未満です。高い信頼性により、予期せぬダウンタイムが減少します。迅速なサポートと組み合わせることで —アフターサービスの平均対応時間は2時間未満 —生産の遅延を最小限に抑えることができます。

将来のニーズに対応する柔軟性:パンチングやスタンピング機能などのカスタムオプションを取り付けることができ、製造工程にさらなる工程(例えばリングに取り付け穴を追加するなど)を1サイクル内で統合することが可能となり、生産プロセスのさらに進んだ集約化と将来的な時間節約を実現します。

最大の時間効率を発揮する理想的な用途

この技術は、リングや円形部品を大量に使用する産業に最適です:

家具:チェアやテーブルのフレーム、ベース、装飾用の輪など。

自動車およびオートバイ部品:エキゾーストハンガー、サポートリング、構造用ホープ、カスタムフィッティングなど。

金物および台所用品:ハンドル、ポットラック、シンクバスケット、ふた、各種調理器具部品など。

一般金物:建設、農業、小売店のディスプレイなどで使用されるあらゆるサイズの溶接リング。

結論:生産性への直接的な投資

製造業者にとって、時間はコストと生産能力を直接的に測る指標です。円形成形・溶接機は、従来の二段階プロセスによるボトルネックを解消することで、この根本的な課題に対応します。これにより、区切られた手作業の多い工程が、スムーズで自動化されたワンストップ生産セルへと変貌します。その効果は多面的です:人件費の削減、サイクルタイムの短縮、品質不良の低減、そして迅速な切り替えが可能になります。

この統合技術に投資することで、家具、自動車、ハードウェア、キッチン用品業界にサービスを提供する企業は、単に機械を購入する以上のことを実現します。 —それにより、企業は価値連鎖全体を合理化できます。需要に合わせたペースで優れたシームレスリングを生産できるようになり、かつて時間のかかる作業であったものが競争優位に転じます。市場投入の競争において、工程を省くことは時間を節約することであり、時間の節約こそがすべてです。