Dans la fabrication métallique moderne, l'efficacité ne se limite pas à la vitesse —elle consiste à rationaliser les processus. Chaque manipulation supplémentaire, chaque transfert entre machines, ajoute du temps, un coût et un risque d'erreur. Pour les industries qui dépendent d'anneaux métalliques de haute qualité, de cercles et de cadres ronds —allant du mobilier et de l'automobile aux articles de quincaillerie et de vaisselle —un processus traditionnel en deux étapes, consistant d'abord à former le cercle puis à le souder, a longtemps constitué un goulot d'étranglement inévitable. Aujourd'hui, les machines de formage et de soudage de cercles révolutionnent ce flux de travail en intégrant ces deux étapes essentielles en une seule opération continue et automatisée. Cet article explique comment cette solution tout-en-un permet de gagner considérablement du temps tout en améliorant la qualité du produit.

La perte de temps traditionnelle : un processus en deux étapes

La création d'un anneau métallique fermé implique traditionnellement un processus séquentiel et multistade :

Formage : une barre ou tige métallique droite est introduite dans une machine de cintrage ou de roulage afin d'être courbée en forme circulaire. Toutefois, les extrémités ne se rejoignent pas parfaitement ou sont intentionnellement laissées avec un écart.

Transfert et manipulation : l'anneau ouvert est ensuite déplacé manuellement ou mécaniquement vers une station de soudage distincte. Cette étape implique une manipulation, des risques de désalignement et des temps d'attente.

Soudage et finition : À la station de soudage, les extrémités sont alignées, pointées, entièrement soudées, puis le cordon de soudure doit souvent être meulé pour obtenir un aspect lisse et sans joint.

Ce processus fragmenté consomme un espace au sol précieux, nécessite plusieurs opérateurs ou machines, et pose des défis en matière de régularité. Chaque transfert comporte un risque de déformation, et l'étape de soudage devient un point de contrôle qualité distinct.

La solution intégrée : Formage et soudage en un seul cycle

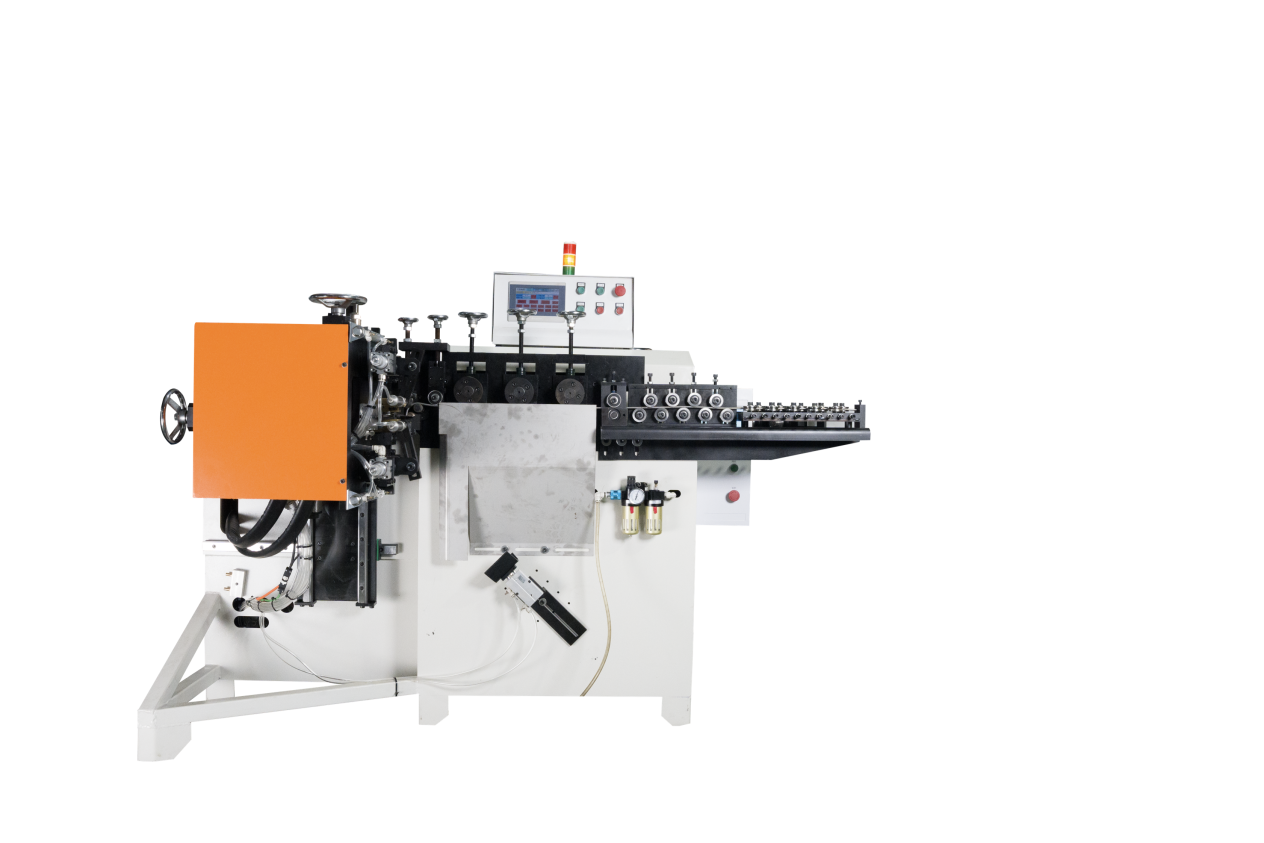

Une machine de formage et de soudage circulaire regroupe toute cette séquence en une unité unique et compacte. Voici ’comment elle fonctionne et permet d'économiser du temps à chaque étape :

Élimination des transferts et de la manipulation : C'est l'économie de temps la plus significative. La machine reçoit le matériau droit —barres rondes ou plates en fer, acier inoxydable ou cuivre, avec des diamètres allant de 1 mm à 16 mm —et, en un cycle continu, il forme le cercle et soude les extrémités ensemble. Il n'y a aucun transfert intermédiaire, placement ou réalignement. Ce qui prenait auparavant plusieurs minutes sur deux postes est désormais réalisé en quelques secondes sur un seul.

Productivité considérablement accrue : En combinant les opérations, ces machines atteignent des vitesses de production impressionnantes, de 20 à 40 anneaux finis par minute. Ce débit reste constamment élevé car la machine élimine les irrégularités de cadence entre les unités distinctes de formage et de soudage.

Temps de réglage et de changement d'outil réduit : Grâce à un outillage universel, ces machines minimisent les temps d'arrêt lors du passage d'une taille d'anneau à une autre. La possibilité de produire des anneaux dont le diamètre varie de 30 mm à 2000 mm (avec options de personnalisation) en changeant simplement les moules permet aux lignes de production de passer rapidement, avec un minimum d'ajustements, de la fabrication d'un petit anneau pour poignée d'armoire à un grand cerceau pour cadre de meuble.

Au-delà de la vitesse : amélioration de la qualité et de la régularité

Les gains de temps sont amplifiés par des améliorations significatives de la qualité du produit final, ce qui réduit le temps consacré à l'inspection et aux retouches.

Des soudures parfaites et constantes à chaque fois : comme la soudure a lieu immédiatement après le formage, dans le même outillage, l'alignement des deux extrémités est parfaitement contrôlé par la machine. Cela donne une soudure uniforme et haute résistance. Les modèles avancés produisent des résultats lisses, sans marques de soudure ni rayures, atteignant un taux de rendement en première passe remarquable pouvant atteindre 99,9 %. L'anneau est plat et présente une surface lisse, éliminant souvent la nécessité d'un meulage post-soudure.

Ingénierie de précision : avec une précision de formage et de soudage allant jusqu'à 0,02 mm, chaque anneau est dimensionnellement identique. Ce niveau de précision est essentiel pour les applications où les anneaux doivent s'insérer dans des ensembles ou s'aligner avec d'autres composants sans ajustement manuel, permettant ainsi de gagner du temps dans les processus d'assemblage en aval.

Simplicité et fiabilité de fonctionnement

Les avantages en termes d'économie de temps s'étendent à l'exploitation et à la maintenance de la machine.

Courbe d'apprentissage rapide : Équipées d'un système de contrôle intelligent multilingue (doté d'un clavier et d'un écran tactile), ces machines sont conçues pour une utilisation intuitive. Un débutant peut généralement maîtriser les opérations de base en 30 minutes, réduisant ainsi le temps de formation et permettant une gestion souple du personnel.

Conçues pour la disponibilité : Conçues pour résister aux conditions industrielles, ces machines offrent une durée de vie moyenne supérieure à 10 ans avec un taux de panne annuel inférieur à 3 %. Une haute fiabilité signifie moins d'arrêts imprévus. Associées à un support réactif —délai moyen de réponse après-vente inférieur à 2 heures —les retards de production sont minimisés.

Flexibilité pour les besoins futurs : Les machines peuvent être configurées avec des modules complémentaires personnalisés tels que des fonctions de perforation ou de marquage, permettant aux fabricants d'intégrer davantage d'étapes (par exemple, ajouter des trous de fixation sur un anneau) dans un seul cycle, consolidant ainsi davantage le processus de production et économisant encore plus de temps à l'avenir.

Applications idéales pour une efficacité maximale du temps

Cette technologie convient parfaitement aux industries utilisant de grands volumes de bagues ou de composants circulaires :

Mobilier : Pour les cadres de chaises, tables, bases et cerceaux décoratifs.

Pièces automobiles et motocycles : Pour les supports d'échappement, bagues de maintien, structures en forme de cerceau et raccords sur mesure.

Quincaillerie et articles de cuisine : Pour poignées, porte-marmittes, paniers d'évier, couvercles et divers composants de matériel de cuisson.

Quincaillerie générale : Pour bagues soudées de toutes tailles utilisées dans la construction, l'agriculture et les présentoirs commerciaux.

Conclusion : Un investissement direct dans la productivité

Pour les fabricants, le temps est une mesure directe du coût et de la capacité. La machine de formage et de soudage de cercles répond à ce paramètre fondamental en éliminant le goulot d'étranglement d'un processus en deux étapes. Elle transforme une opération fragmentée et exigeant beaucoup de manipulation en un poste de production fluide, automatisé et tout-en-un. Les économies sont multiples : moins de manipulation manuelle, des cycles plus rapides, moins de défauts de qualité et des changements plus rapides.

En investissant dans cette technologie intégrée, les entreprises des secteurs du mobilier, de l'automobile, de la quincaillerie et de la vaisselle ne se contentent pas d'acheter une machine —elles rationalisent l'ensemble de leur chaîne de valeur. Elles acquièrent la capacité de produire des bagues supérieures et sans jointure à un rythme qui suit la demande, transformant ainsi une tâche autrefois longue en avantage concurrentiel. Dans la course au marché, économiser des étapes signifie gagner du temps, et gagner du temps est essentiel.