Sa modernong paggawa ng metal, ang kahusayan ay hindi lamang tungkol sa bilis —ito ay tungkol sa pagpapadali ng mga proseso. Ang bawat dagdag na hakbang sa paghawak, bawat paglilipat sa pagitan ng mga makina, ay nagdaragdag ng oras, gastos, at potensyal na pagkakamali. Para sa mga industriya na umaasa sa mataas na kalidad na metal rings, circles, at round frames —mula sa mga muwebles at automotive hanggang sa hardware at kusinilya —ang tradisyonal na prosesong dalawang-hakbang na kung saan bubuo muna ng bilog at pagkatapos ay pagsasama-samahin ito sa pamamagitan ng pagw-welding ay matagal nang isang kinakailangang bottleneck. Sa kasalukuyan, ang mga Circle Forming & Welding Machine ay rebolusyunaryo sa prosesong ito sa pamamagitan ng pagsasama ng parehong mahahalagang hakbang sa iisang napakakinis at awtomatikong operasyon. Ang artikulong ito ay tatalakay kung paano ang solusyong 'lahat-sa-isa' na ito ay mas malaki ang nag-iipon ng oras habang pinahuhusay din ang kalidad ng produkto.

Ang Tradisyonal na Pagkawala ng Oras: Isang Prosesong Dalawang-Hakbang

Karaniwan, ang paggawa ng saradong metalikong singsing ay kinasasangkutan ng sunud-sunod at maramihang yugto ng proseso:

Paggawa: Ang tuwid na metal na bar o rod ay ipapasok sa makina para baluktotin upang maging bilog. Gayunpaman, ang mga dulo nito ay hindi eksaktong nagtatagpo o sinadyang iniwan na may puwang.

Paglipat at Paghawak: Ang bukas na singsing ay manual o mekanikal na ililipat sa hiwalay na welding station. Kasali rito ang paghawak, posibleng hindi tamang pagkaka-align, at oras ng paghihintay.

Pandikit at Pagtatapos: Sa istasyon ng pagkakabit, isinasama ang mga dulo, pansamantalang kinakabit gamit ang welding, ganap na kinakabit, at kung minsan ay dinudurog ang weld bead upang makalikha ng makinis at walang putol na hitsura.

Ang magulo at hindi magkakaugnay na prosesong ito ay umaabot ng mahalagang espasyo sa sahig, nangangailangan ng maraming operator o makina, at nagdudulot ng mga hamon sa pagkakapare-pareho. Ang bawat paglilipat ay may panganib na magdulot ng pagkabaluktot, at ang hakbang ng pagkakabit ay naging hiwalay na punto ng kontrol sa kalidad.

Ang Pinagsamang Solusyon: Paggawa at Pagkakabit sa Isang Ikot

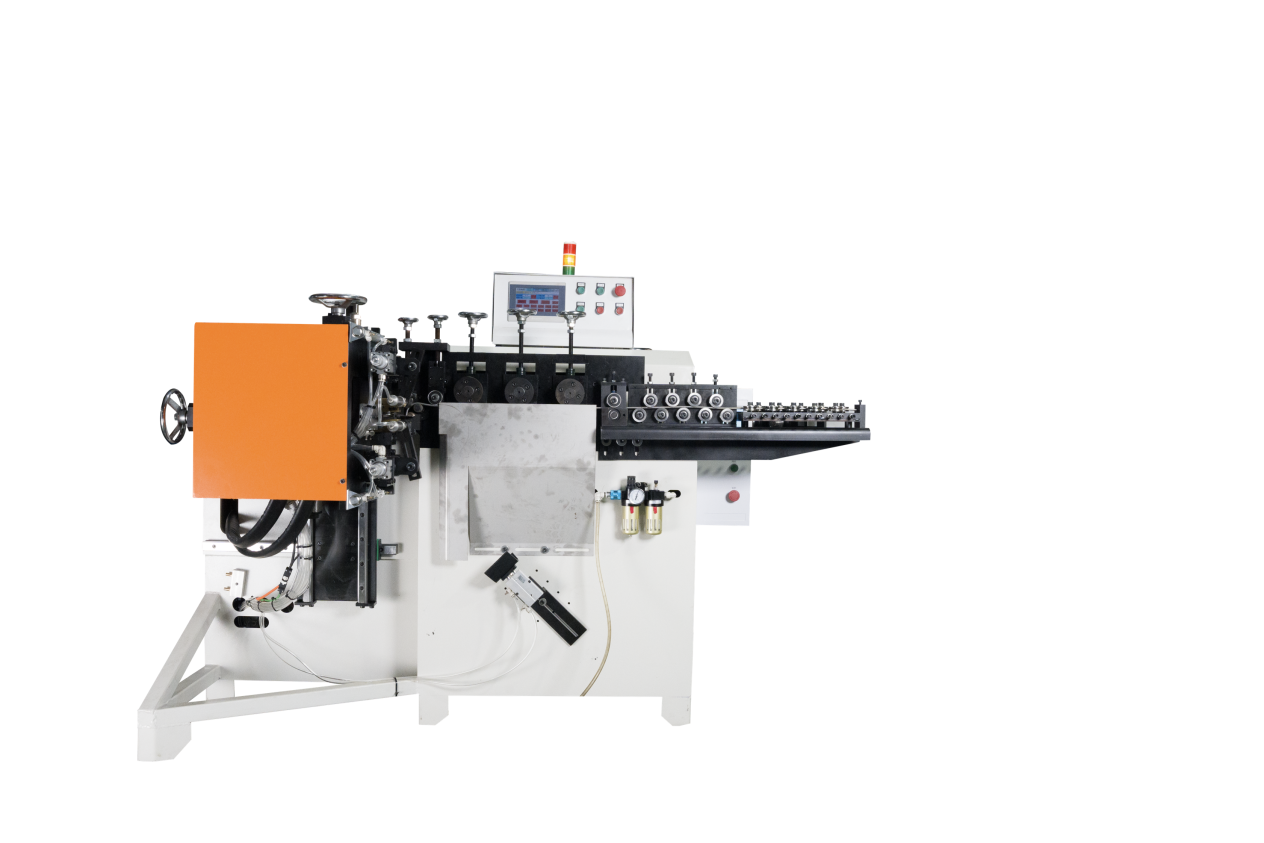

Isang Circle Forming & Welding Machine ang nagbubuod sa buong sekswens na ito sa isang solong, kompakto na yunit. Narito ’ang paraan ng paggana nito at kung paano ito nakakatipid ng oras sa bawat yugto:

Eliminasyon ng Paglilipat at Pangangasiwa: Ito ang pinakamalaking paraan ng pagtitipid ng oras. Tinatanggap ng makina ang tuwid na materyales —mga bilog o patag na bar na gawa sa bakal, stainless steel, o tanso, na may sukat na diyametro mula 1mm hanggang 16mm —at sa isang tuloy-tuloy na siklo, nabubuo ang bilog at napapakintab ang mga dulo. Walang panghuhugot, paglalagay, o pagkakaayos sa pagitan. Ang dating tumatagal ng ilang minuto sa dalawang istasyon ay nagaganap na ngayon sa ilang segundo lamang sa isa.

Mas Malaki ang Bilis ng Produksyon: Sa pagsasama ng mga operasyon, ang mga makitang ito ay nakakamit ng kamangha-manghang bilis sa produksyon—20 hanggang 40 tapos na singsing bawat minuto. Mataas nang tuluyan ang output dahil inaalis ng makina ang hindi pare-parehong bilis sa pagitan ng magkahiwalay na yunit para sa pagbuo at pagpapakintab.

Mas Maikling Oras sa Pag-setup at Pagbabago: Dahil gumagamit ng universal tooling, ang mga makitang ito ay binabawasan ang oras ng pagtigil kapag lumilipat sa iba't ibang sukat ng singsing. Ang kakayahang gumawa ng mga singsing na may diameter mula 30mm hanggang 2000mm (na may opsyon para sa customization) sa pamamagitan lamang ng pagpapalit ng mga mold ay nangangahulugan na mabilis at halos walang karagdagang pag-aayos na maililipat ang linya ng produksyon mula sa maliit na hawakan ng kabinet hanggang sa malaking hoop para sa frame ng muwebles.

Higit Pa sa Bilis: Pinalalakas ang Kalidad at Konsistensya

Ang paghem sa oras ay nadagdagan pa ng malaking pagpapabuti sa kalidad ng huling produkto, na nagreresulta sa mas kaunting oras na ginugol sa pagsusuri at pag-aayos.

Perpekto, Pare-parehong Welding Tuwing Oras: Dahil ang pagw-welding ay nangyayari agad matapos ang pagbuo sa loob ng iisang fixture, ang pagkaka-align ng dalawang dulo ay perpektong kontrolado ng makina. Nagreresulta ito sa isang pare-pareho at mataas na lakas na weld. Ang mga advanced model ay nagbubunga ng resulta na makinis, walang bakas ng weld, at malaya sa anumang gasgas, na nakakamit ng kamangha-manghang first-pass yield rate na aabot sa 99.9%. Patag at makinis ang ibabaw ng ring, kadalasang hindi na kailangan ang post-weld grinding.

Precision Engineering: Dahil ang presyon ng pagbuo at pagw-welding ay umabot sa 0.02mm, ang bawat ring ay may eksaktong magkatulad na sukat. Ang ganitong antas ng katumpakan ay mahalaga para sa mga aplikasyon kung saan dapat pasok ang mga ring sa mga assembly o mag-align sa ibang bahagi nang walang manual na pag-aayos, na nagse-save ng oras sa mga proseso ng downstream assembly.

Simplisidad at Katiyakan sa Operasyon

Ang mga benepisyong pang-panahon ay lumalawig din sa operasyon at pagpapanatili ng makina.

Mabilis na Pagkatuto: Kasama ang isang multi-language na sistema ng kontrol (na may keypad at touchscreen), idinisenyo ang mga makitang ito para sa madaling paggamit. Karaniwan, matututo ang isang nagsisimula ng mga pangunahing operasyon sa loob lamang ng 30 minuto, nababawasan ang oras ng pagsasanay at nagbibigay-daan sa fleksibilidad sa staffing.

Itinayo Para sa Uptime: Idinisenyo para sa tibay sa industriya, ang mga makina ay may karaniwang haba ng serbisyo na higit sa 10 taon na may annual failure rate na wala pang 3%. Ang mataas na reliability ay nangangahulugan ng mas kaunting hindi inaasahang downtime. Kasama ang mabilis na suporta —karaniwang oras ng after-sales response sa ilalim ng 2 oras —napapaliit ang mga pagkaantala sa produksyon.

Kakayahang Umangkop Para sa Hinaharap: Maaaring i-configure ang mga makina gamit ang mga custom add-on tulad ng punching o stamping functions, na nagbibigay-daan sa mga tagagawa na isama ang mas maraming hakbang (halimbawa, pagdaragdag ng mounting holes sa isang ring) sa iisang siklo, lalo pang pinipigil ang proseso ng produksyon at mas lalo pang nakakatipid ng oras sa hinaharap.

Perpektong Aplikasyon Para sa Pinakamataas na Kahusayan sa Oras

Ang teknolohiyang ito ay perpektong angkop para sa mga industriya na gumagamit ng malalaking dami ng mga singsing o hugis-bilog na bahagi:

Muebles: Para sa mga frame ng upuan, mesa, base, at dekoratibong singsing.

Bahagi ng Kotse at Motorsiklo: Para sa mga hanger ng usok, suportang singsing, istrukturang hoop, at pasadyang fittings.

Hardware at Gamit sa Kusina: Para sa mga hawakan, rack ng palayok, basket ng lababo, takip, at iba't ibang bahagi ng kagamitang pampakulan.

Pangkalahatang Hardware: Para sa mga welded rings sa lahat ng sukat na ginagamit sa konstruksyon, agrikultura, at display sa tingian.

Konklusyon: Isang Direktang Puhunan sa Produktibidad

Para sa mga tagagawa, ang oras ay direktang sukatan ng gastos at kapasidad. Tinutugunan ng Circle Forming & Welding Machine ang pangunahing sukating ito sa pamamagitan ng pag-alis sa bottleneck ng prosesong may dalawang yugto. Ito ay nagpapalit sa isang segmented, madamdamin sa paghawak na operasyon patungo sa isang maayos, awtomatikong one-stop production cell. Ang mga tipid ay maraming anyo: nabawasan ang paghawak ng manggagawa, mas mabilis na cycle time, mas kaunting depekto sa kalidad, at mas mabilis na pagbabago ng setup.

Sa pamamagitan ng pag-invest sa teknolohiyang ito, ang mga kumpanya na naglilingkod sa mga industriya ng muwebles, automotive, hardware, at kitchenware ay gumagawa ng higit pa sa pagbili lamang ng isang makina —napapabilis nila ang buong value chain. Nakakakuha sila ng kakayahang mag-produce ng mas mataas na uri ng seamless rings nang may bilis na umaabot sa demand, na nagbabago sa dating nakakaabala at maiksi-panahong gawain patungo sa isang kompetitibong bentahe. Sa labanan patungo sa merkado, ang pagtitipid ng mga hakbang ay pagtitipid ng oras, at ang pagtitipid ng oras ay pinakamahalaga.