ခေတ်မီသော သတ္ထုထုတ်လုပ်မှုတွင် ထိရောက်မှုဆိုသည်မှာ အရှိန်အဟုန်တစ်ခုတည်းကိုပဲ ရည်ညွှန်းခြင်းမဟုတ်ပါ —၎င်းမှာ လုပ်ငန်းစဉ်များကို စနစ်တကျဖြစ်အောင်ပြုလုပ်ခြင်းဖြစ်ပါသည်။ လက်ဖြင့်ကိုင်တွယ်မှုအဆင့်တစ်ခုစီ၊ စက်များအကြား လွှဲပြောင်းမှုတစ်ခုစီသည် အချိန်၊ ကုန်ကျစရိတ်နှင့် အမှားအယွင်းဖြစ်နိုင်ခြေကို ထပ်ဆောင်းပေးလိုက်ပါသည်။ အရည်အသွေးမြင့် သတ္ထုကွင်းများ၊ ဝိုင်းများနှင့် ဝိုင်းပုံစံအချောင်းများကို အခြေခံသော စက်မှုလုပ်ငန်းများအတွက် —အိမ်သုံးပရိဘောဂ၊ ကားနှင့် ကိရိယာများမှသည် မီးဖိုချောင်ပစ္စည်းများအထိ —စက်ဝိုင်းပုံသဏ္ဍာန်ဖော်ပြီးနောက် ၎င်းကို ပိတ်ရန် ဆက်တင်ခြင်းဟူသော ရိုးရာနည်းလမ်းနှစ်ဆင့်သည် ရှေ့အတိုင်း ကန့်သတ်မှုတစ်ခုအဖြစ် ရှိနေဆဲဖြစ်သည်။ ယနေ့ခေတ်တွင် စက်ဝိုင်းပုံသွင်းခြင်းနှင့် ဆက်တင်စက်များသည် အဆိုပါ အဆင့်နှစ်ဆင့်ကို တစ်ပြေးညီ အလိုအလျောက်လုပ်ငန်းစဉ်တစ်ခုတည်းအဖြစ် ပေါင်းစပ်ပေးခြင်းဖြင့် ဤလုပ်ငန်းစဉ်ကို တော်လှန်ပြောင်းလဲနေပါသည်။ ဤဆောင်းပါးတွင် ဤအစုံလိုက်ဖြေရှင်းချက်သည် အချိန်ကို မည်သို့ထိရောက်စွာ ခြုံကိုင်ခြင်းပြုလုပ်ပေးပြီး ထုတ်ကုန်အရည်အသွေးကို မည်သို့မြှင့်တင်ပေးသည်ကို ရှင်းလင်းတင်ပြထားပါသည်။

ရိုးရာနည်းလမ်း၏ အချိန်ကုန်ခြင်း - နည်းလမ်းနှစ်ဆင့်

ရိုးရာအားဖြင့် သတ္တုစက်ဝိုင်းပိတ်တစ်ခုကို ဖန်တီးခြင်းသည် အဆင့်ဆင့် လုပ်ငန်းစဉ်များစွာပါဝင်သော လုပ်ငန်းစဉ်တစ်ခုဖြစ်ပါသည်-

ပုံသွင်းခြင်း - ဖြောင့်နေသော သတ္တုချောင်း (သို့) ဘားကို ကွေးခွေစက် (သို့) လှည့်စက်တစ်ခုထဲသို့ ထည့်သွင်း၍ စက်ဝိုင်းပုံသဏ္ဍာန်သို့ ပြောင်းလဲပေးပါသည်။ သို့သော် အဆုံးနှစ်ဖက်သည် တိကျစွာ မဆုံပါ၊ (သို့) ကွာဟမှုတစ်ခုကို ရည်ရွယ်ချက်ရှိစွာ ထားခဲ့ပါသည်။

ပြောင်းရွှေ့ခြင်းနှင့် ကိုင်တွယ်ခြင်း - ဖွင့်ထားသော စက်ဝိုင်းကို လက်ဖြင့် (သို့) စက်ဖြင့် သီးခြားဆက်တင်စက်တစ်ခုသို့ ရွှေ့ပို့ပါသည်။ ဤတွင် ကိုင်တွယ်မှု၊ တပ်ဆင်မှုမှားယွင်းနိုင်ခြေနှင့် စောင့်ဆိုင်းရမည့်အချိန်များ ပါဝင်ပါသည်။

ကွန်ရက်ခြင်းနှင့် အဆုံးသတ်ခြင်း - ကွန်ရက်စက်တွင် အဆုံးများကို တပ်ဆင်၍၊ ယာယီကွန်ရက်ခြင်း၊ အပြည့်အဝကွန်ရက်ခြင်းများပြုလုပ်ပြီးနောက် ကွန်ရက်အမှတ်အသားကို ချောမွေ့ပြီး ဆက်စပ်မှုမရှိသော ပုံသဏ္ဍာန်ဖြစ်စေရန် မကြာခဏ ကြိတ်ခွဲရန် လိုအပ်ပါသည်။

ဤသို့သော အဆင့်ဆင့် လုပ်ငန်းစဉ်များသည် တန်ဖိုးရှိသော ကုန်ပစ္စည်းနေရာကို သုံးစွဲပြီး လုပ်သားအများအပြား (သို့) စက်များကို လိုအပ်ကာ တသမတ်တည်းဖြစ်မှုကို စိန်ခေါ်မှုများ ဖြစ်ပေါ်စေပါသည်။ တစ်ခါတစ်ရံ ပြောင်းရွှေ့ခြင်းများက ပုံပျက်ခြင်းကို ဖြစ်စေနိုင်ပြီး ကွန်ရက်ခြင်းအဆင့်သည် သီးခြား အရည်အသွေးထိန်းချုပ်မှု စစ်ဆေးမှုတစ်ခု ဖြစ်လာပါသည်။

စုစည်းထားသော ဖြေရှင်းချက် - တစ်ကြိမ်တည်းသော လုပ်ငန်းစဉ်ဖြင့် ပုံသွင်းခြင်းနှင့် ကွန်ရက်ခြင်း

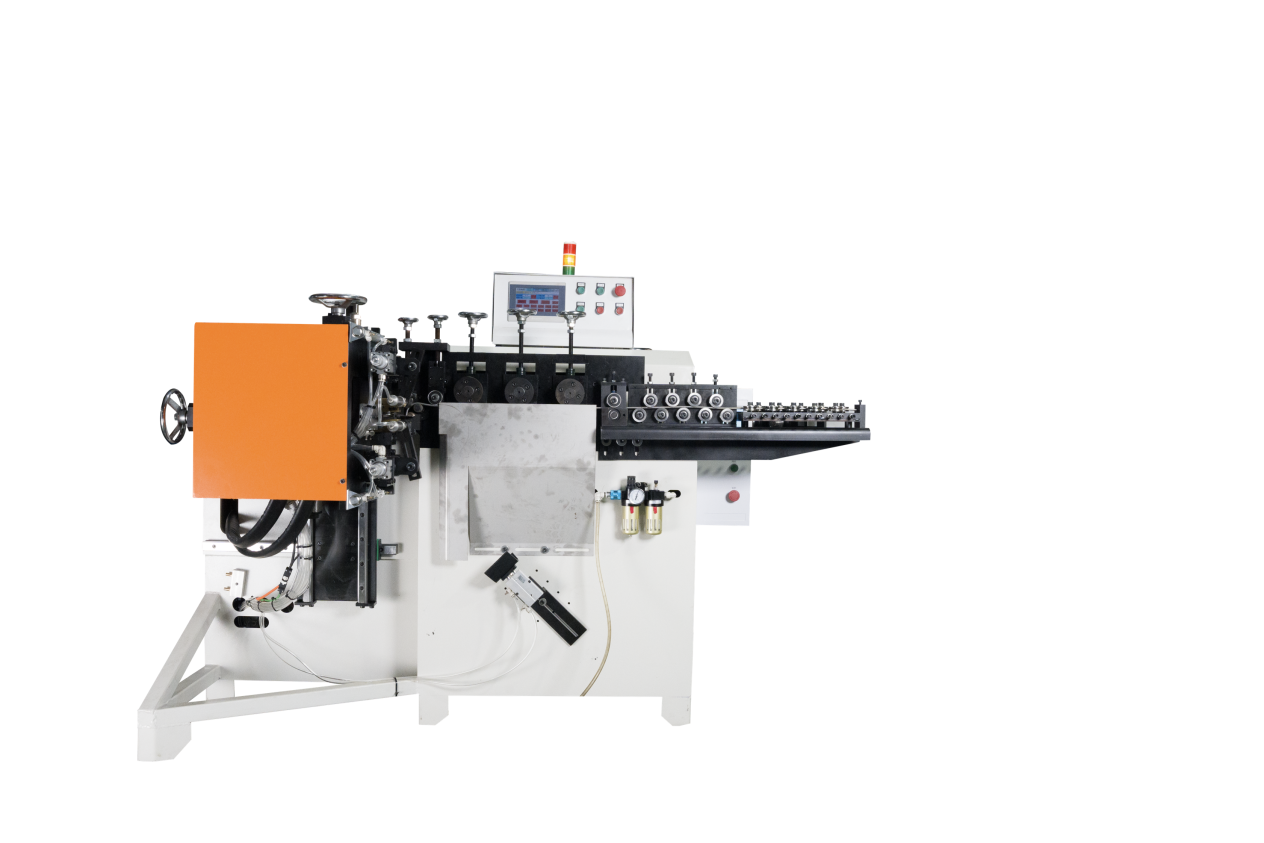

စက်ဝိုင်းပုံသွင်းခြင်းနှင့် ကွန်ရက်ခြင်းစက်သည် ဤလုပ်ငန်းစဉ်အားလုံးကို တစ်ခုတည်းသော စုစည်းထားသော ယူနစ်တွင် စုစည်းပေးပါသည်။ ဤတွင် ’၎င်း၏ အလုပ်လုပ်ပုံနှင့် အဆင့်တိုင်းတွင် အချိန်ကို ဘယ်လိုခြုံငုံသက်ရောက်မှုရှိသည်ကို ဖော်ပြပါသည်-

ပြောင်းရွှေ့ခြင်းနှင့် ကိုင်တွယ်ခြင်းကို ဖယ်ရှားခြင်း - ဤသည်မှာ အဓိကအချိန်ခြုံငုံသက်ရောက်မှုရှိသော အချက်ဖြစ်ပါသည်။ စက်သည် ဖြောင့်နေသော ပစ္စည်းများကို လက်ခံပါသည် —1mm မှ 16mm အထိ အချင်းရှိသော သံ၊ စတိန်းလက်စ်သံမဏိ (stainless steel) သို့မဟုတ် ကြေးနီများဖြင့် ပြုလုပ်ထားသော ဘားများ —တစ်ဆက်တည်း စက်ဝန်းတစ်ခုမှာ စက်ဝန်းကို ပုံဖော်ပြီး အဆုံးတွေကို ပေါင်းစပ်ပေးတယ်။ ကြားဖြတ်ရွေးချယ်ခြင်း၊ နေရာချခြင်း (သို့) ပြန်လည်ညှိခြင်းမရှိပါ။ အရင်က နှစ်စခန်းကို ဖြတ်သန်းဖို့ မိနစ်တွေယူခဲ့ပေမဲ့ အခုဆို တစ်စခန်းအတွင်းမှာ စက္ကန့်တွေအတွင်းမှာ ဖြစ်ပျက်နေပါတယ်။

အချိုးအစားများ တိုးတက်လာခြင်း ဒီထုတ်လုပ်မှုက အမြဲတမ်း မြင့်မားပါတယ်၊ အကြောင်းက စက်က သီးခြား ပုံသွင်းမှုနဲ့ အံဆွဲတဲ့ ယူနစ်တွေကြားက ကွဲပြားမှုကို ဖယ်ရှားလို့ပါ။

အလျော့နည်းသော တပ်ဆင်ခြင်းနှင့် ပြောင်းလဲခြင်း အချိန်: ဤစက်များသည် တစ်ကမ္ဘာလုံးဆိုင်ရာ ကိရိယာများကို အသုံးပြု၍ မတူညီသော ကြိုးအရွယ်အစားများအကြား ပြောင်းရာတွင် ရပ်နားချိန်ကို လျှော့ချပေးသည်။ ပုံသွင်းပစ္စည်းများကို ပြောင်းလဲရုံဖြင့် အလျား ၃၀ မီလီမီတာမှ ၂၀၀၀ မီလီမီတာအထိရှိသော လက်စွပ်များကို ထုတ်လုပ်နိုင်ခြင်းဖြင့် ထုတ်လုပ်ရေးလိုင်းများတွင် အိတ်ကိုင်လက်စွပ်ငယ်မှ အိတ်စည်းအကြီးအပြားသို့ လျင်မြန်စွာ ပြောင်းလဲနိုင်ပြီး အနည်းငယ်ပြင်ဆင်နိုင်သည်။

အမြန်ထက်ပိုပြီး အရည်အသွေးနဲ့ တစ်သမတ်တည်းမှုကို တိုးမြှင့်ခြင်း

အဆုံးထွက်ကုန်ပစ္စည်း၏ အရည်အသွေးတိုးမြင့်လာမှုကြောင့် စစ်ဆေးခြင်းနှင့် ပြန်လည်ပြုပြင်ခြင်းတို့တွင် ကုန်ကျသည့် အချိန်ကို သက်သာစေပြီး အချိန်ချွေတာမှုများ ပိုမိုများပြားလာပါသည်။

တစ်ခါတစ်ရံတွင် ကောင်းမွန်ပြီး တသမတ်တည်းရှိသော ဒေါင်းချုပ်ခြင်း - ဒေါင်းချုပ်ခြင်းကို တစ်ခုတည်းသော ဖစ်ချာအတွင်း ပုံသွင်းပြီးချိန်နှင့် ချက်ချင်းပြုလုပ်သောကြောင့် စက်က အစွန်နှစ်ဖက်၏ တည်နေရာကို အပြည့်အဝထိန်းချုပ်ပေးပါသည်။ ထိုသို့ဖြင့် တစ်သမတ်တည်းရှိပြီး အားကောင်းသော ဒေါင်းချုပ်မှုကို ရရှိစေပါသည်။ အဆင့်မြင့်ပုံစံများသည် ချောမွေ့ပြီး ဒေါင်းချုပ်ရာမှတ်များ၊ အစင်းအမှုန်များကင်းစင်ကာ ပထမအကြိမ်တွင် အောင်မြင်နှုန်း ၉၉.၉% အထိ ရရှိစေပါသည်။ ဒေါင်းချုပ်ထားသော စက္ကူပတ်သည် ပိုမိုချောမွေ့ပြီး မျက်နှာပြင်တပ်ဆင်ပြီးနောက် ကြိတ်ခွဲခြင်းကို မလိုအပ်တော့ပါ။

တိကျသော အင်ဂျင်နီယာပညာ - ပုံသွင်းခြင်းနှင့် ဒေါင်းချုပ်ခြင်းတို့၏ တိကျမှုသည် ၀.၀၂ မီလီမီတာအထိ ရှိပြီး စက္ကူပတ်တိုင်းသည် အတိုင်းအတာအားဖြင့် တသမတ်တည်းဖြစ်ပါသည်။ စက္ကူပတ်များသည် အခြားအစိတ်အပိုင်းများနှင့် တိကျစွာ တပ်ဆင်ရန် လိုအပ်သော အသုံးချမှုများတွင် လက်ဖြင့် ချိန်ညှိစရာမလိုဘဲ တပ်ဆင်နိုင်စေရန် ဤတိကျမှုသည် အရေးပါပါသည်။ ထိုသို့ဖြင့် နောက်ပိုင်းတပ်ဆင်မှုလုပ်ငန်းစဉ်များတွင် အချိန်ကို ချွေတာနိုင်ပါသည်။

လည်ပတ်မှုရိုးရှင်းမှုနှင့် ယုံကြည်စိတ်ချရမှု

စက်ကို လည်ပတ်ခြင်းနှင့် ထိန်းသိမ်းခြင်းတို့တွင်လည်း အချိန်ချွေတာမှုများ ရရှိပါသည်။

သင်ယူမှုအလွန်မြန်ခြင်း - များစွာသောဘာသာစကားများဖြင့် ထိန်းချုပ်နိုင်သည့် စနစ် (keypad နှင့် touchscreen ပါဝင်) တပ်ဆင်ထားသောကြောင့် ဤစက်များကို အသုံးပြုရန် အလွန်လွယ်ကူပါသည်။ အစပျိုးသူတစ်ဦးသည် အခြေခံလုပ်ဆောင်ချက်များကို မိနစ် ၃၀ အတွင်းတွင် သင်ယူနိုင်ပြီး လေ့ကျင့်ရေးကာလကို တိုတောင်းစေကာ ဝန်ထမ်းစီမံခန့်ခွဲမှုကို ပိုမိုလွတ်လပ်စေပါသည်။

အပ်နှံမှုအတွက် တည်ဆောက်ထားခြင်း - စက်မှုလုပ်ငန်းအတွက် ခံနိုင်ရည်ရှိစေရန် ဒီဇိုင်းထုတ်ထားပြီး ၁၀ နှစ်ကျော် ပျမ်းမျှအသုံးပြုနိုင်ပြီး နှစ်စဉ် ပျက်စီးနှုန်း ၃% အောက်သာရှိပါသည်။ ယုံကြည်စိတ်ချရမှုမြင့်မားခြင်းကြောင့် မျှော်လင့်မထားသော downtime များ လျော့နည်းပါသည်။ အချိန်နှင့်တစ်ပြေးညီ ပံ့ပိုးမှုနှင့်တွဲဖက်ပါက —ပျမ်းမျှအားဖြင့် နောက်ဆက်တွဲဝန်ဆောင်မှု တုံ့ပြန်မှုအချိန် ၂ နာရီအောက်သာကျန်သည် —ထုတ်လုပ်မှုနှောင့်နှေးမှုများ အနည်းဆုံးဖြစ်စေပါသည်။

အနာဂတ်လိုအပ်ချက်များအတွက် ပြောင်းလဲနိုင်မှု - ဤစက်များကို punching သို့မဟုတ် stamping စသည့် စိတ်ကြိုက် add-ons များဖြင့် ပြင်ဆင်နိုင်ပါသည်။ ထို့ကြောင့် ထုတ်လုပ်သူများအနေဖြင့် ring တွင် mounting hole ထည့်ခြင်းကဲ့သို့ အဆင့်များကို တစ်ကြိမ်တည်းဖြင့် ပေါင်းစပ်လုပ်ဆောင်နိုင်ပြီး ထုတ်လုပ်မှုလုပ်ငန်းစဉ်ကို ပိုမိုစုစည်းစေကာ အနာဂတ်တွင် ပိုမိုအချိန်ကုန်သက်သာစေပါသည်။

အချိန်ကို အများဆုံးထိရောက်စွာ အသုံးချနိုင်သော အသုံးချမှုများ

ဤနည်းပညာသည် စက်ဝိုင်းပုံစံ အင်္ဂါရိုးများ သို့မဟုတ် ကွင်းဆက်များကို အသုံးပြုသည့် စက်မှုလုပ်ငန်းများအတွက် အထူးသင့်တော်ပါသည်။

အဆောက်အအုံများ - ခုံများ၊ စားပွဲများ၊ အောက်ခံအုတ်များနှင့် အလှဆင်ကွင်းများအတွက်။

ကားနှင့် မော်တော်ဆိုင်ကယ်ပစ္စည်းများ - ဓာတ်မီးချိတ်များ၊ အားပေးကွင်းများ၊ ဖွဲ့စည်းပုံကွင်းများနှင့် စိတ်ကြိုက်တပ်ဆင်မှုများအတွက်။

ပစ္စည်းများနှင့် မီးဖိုချောင်ပစ္စည်းများ - ကိုင်တွယ်ကိရိယာများ၊ အိုးချိတ်များ၊ ရေခွက်ကွက်များ၊ အဖ пок်များနှင့် မီးဖိုပစ္စည်းအစိတ်အပိုင်းများအတွက်။

ယေဘုယျပစ္စည်းများ - တည်ဆောက်ရေး၊ စိုက်ပျိုးရေးနှင့် အရောင်းဆိုင်များတွင် အသုံးပြုသည့် အရွယ်အစားမျိုးစုံရှိသော အချောင်းကွင်းများအတွက်။

နိဂုံး - ထုတ်လုပ်မှုစွမ်းအားအတွက် တိုက်ရိုက်ရင်းနှီးမြှုပ်နှံမှု

ထုတ်လုပ်သူများအတွက် အချိန်သည် ကုန်ကျစရိတ်နှင့် ထုတ်လုပ်နိုင်စွမ်းကို တိုက်ရိုက်တိုင်းတာသည့် အရာဖြစ်ပါသည်။ Circle Forming & Welding Machine သည် နှစ်ဆလုပ်ငန်းစဉ်၏ ကန့်သတ်ချက်ကို ဖယ်ရှားခြင်းဖြင့် ဤအခြေခံအကျဆုံး အချက်ကို ဖြေရှင်းပေးပါသည်။ ၎င်းသည် အဆင့်ဆင့်ခွဲထားပြီး လုပ်ကိုင်မှုများစွာလိုအပ်သော လုပ်ငန်းစဉ်ကို စီးဆင်းမှုရှိပြီး အလိုအလျောက် တစ်နေရာတည်း ထုတ်လုပ်မှုဆဲလ်အဖြစ် ပြောင်းလဲပေးပါသည်။ ထိုသို့ပြောင်းလဲခြင်းဖြင့် အလုပ်သမားလက်နှင့် ကိုင်တွယ်မှုလျော့နည်းခြင်း၊ ပိုမိုမြန်ဆန်သော စက်ဝှေ့ကာလ၊ အရည်အသွေးပြဿနာ လျော့နည်းခြင်းနှင့် ပိုမိုမြန်ဆန်စွာ ပြောင်းလဲနိုင်မှုတို့ကို ရရှိစေပါသည်။

ဤစီးပွားဖြစ်နည်းပညာကို ရင်းနှီးမြှုပ်နှံခြင်းဖြင့် အလှဆင်ပစ္စည်း၊ ကား၊ ဟာ့ဒ်ဝဲနှင့် မီးဖိုချောင်ပစ္စည်းလုပ်ငန်းများကို ဝန်ဆောင်မှုပေးသည့် ကုမ္ပဏီများသည် စက်တစ်လုံးကို ဝယ်ယူခြင်းထက် ပိုမိုလုပ်ဆောင်နိုင်ပါသည် —၎င်းတို့သည် လိုအပ်ချက်များနှင့်အတူ လိုက်လျောညီထွေရှိသော နှုန်းဖြင့် ပိုမိုကောင်းမွန်ပြီး ဆက်လက်ဖြစ်ပွားနေသော အညွှန်းများကို ထုတ်လုပ်နိုင်စွမ်းကို ရရှိပါသည်။ ယခင်က အချိန်ကုန်တစ်ခုဖြစ်ခဲ့သော အလုပ်တစ်ခုကို ပြိုင်ဆိုင်မှုအကျိုးသီးခြင်းအဖြစ် ပြောင်းလဲလိုက်ပါသည်။ ဈေးကွက်သို့ ပြိုင်ပွဲတွင် အဆင့်များကို ခြုံငုံခြင်းသည် အချိန်ကို ခြုံငုံခြင်းဖြစ်ပြီး အချိန်ကို ခြုံငုံခြင်းသည် အရာအားလုံးဖြစ်ပါသည်။