A modern fémszerkezet-gyártásban az hatékony munkavégzés nem csupán a sebességről szól —hanem a folyamatok egyszerűsítéséről. Minden plusz kezelési lépés, minden áthelyezés gépek között időt, költséget és hibalehetőséget jelent. Az iparágak számára, amelyek nagy minőségű fémgyűrűkre, körökre és kerek keretekre támaszkodnak —a bútor- és gépjárműipartól a hardver- és háztartási cikkekig —a hagyományos, először a kör kialakítását, majd annak összehegesztését magában foglaló kétfokozatú folyamat régóta szükségszerű torlódási pont volt. Ma már a Körképző és Hegesztő Gépek forradalmasítják ezt a munkafolyamatot, hiszen mindkét lényeges lépést egyetlen, folyamatos, automatizált műveletbe integrálják. Ez a cikk bemutatja, hogyan takarít meg jelentős időt ez az egységmegoldás, miközben javítja a termék minőségét.

A hagyományos időpazarlás: egy kétfokozatú folyamat

Hagyományosan egy zárt fémtartaly készítése során egymást követő, többfázisú eljárásra kerül sor:

Alakítás: Egy egyenes fémrudat vagy -sínt betáplálnak egy hajlító- vagy gurítógépbe, hogy kör alakúvá formálják. Azonban a végek nem illeszkednek tökéletesen, vagy szándékosan hézagot hagynak közöttük.

Szállítás és kezelés: Az nyitott gyűrűt ezután kézzel vagy géppel egy külön hegesztőállomásra viszik. Ez anyagmozgatást, esetleges helytelen igazítást és várakozási időt is jelent.

Hegesztés és felületkezelés: A hegesztőállomáson a végeket igazítják, előhegesztik, majd teljesen lehegesztik, és gyakran a hegesztési varratot le kell csiszolni, hogy sima, folyamatos megjelenést érjenek el.

Ez a széttöredezett folyamat értékes helyet foglal el, több munkás vagy gép jelenlétét igényli, és konzisztencia-kihívásokat vet fel. Minden áthelyezés deformáció kockázatát hordozza magában, és a hegesztési lépés külön minőségellenőrzési ponttá válik.

Az integrált megoldás: Alakítás és hegesztés egyetlen ciklusban

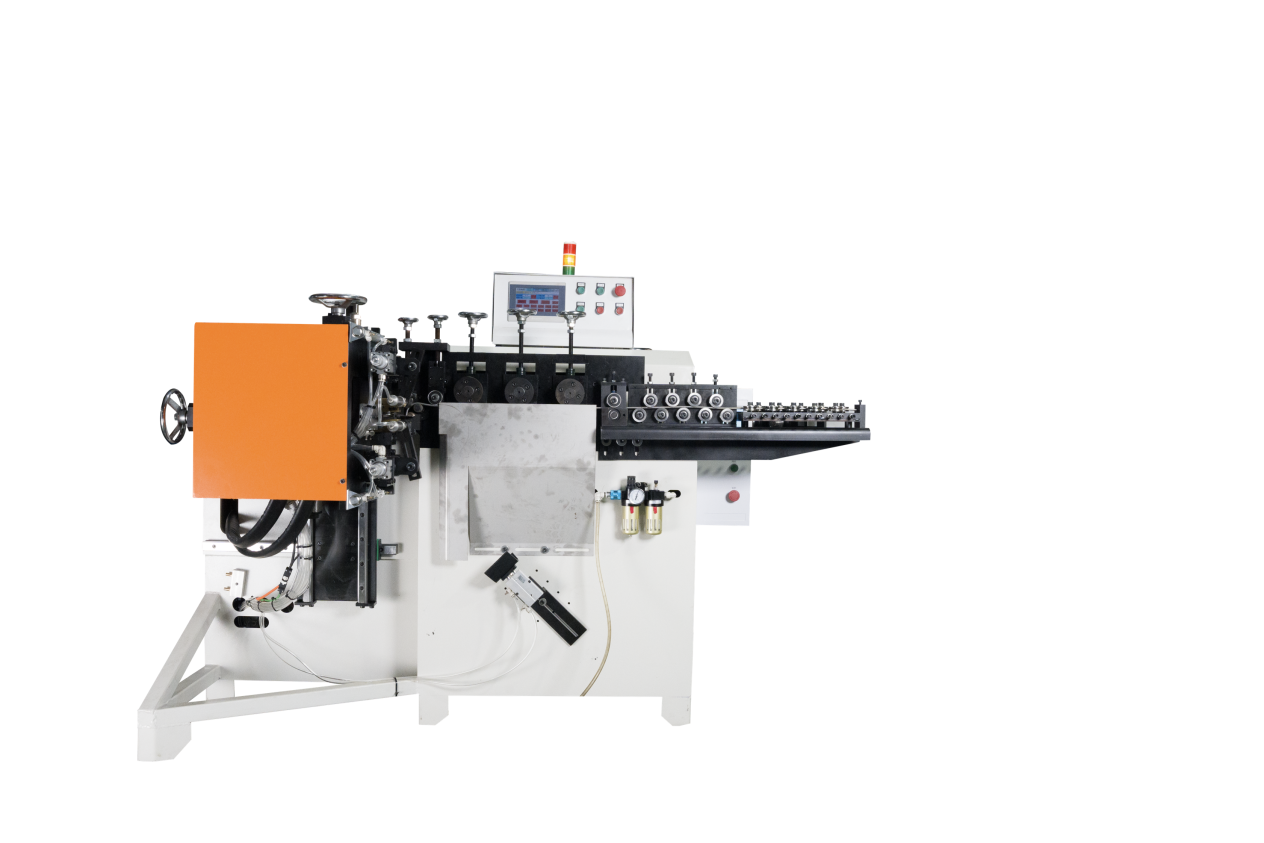

Egy kör alakító és hegesztő gép az egész sorozatot egyetlen, kompakt egységbe tömöríti. Íme ’hogyan működik, és hogyan takarít meg időt minden szakaszban:

Áthelyezés és kézi kezelés megszüntetése: Ez jelenti a legnagyobb időmegtakarítást. A gép egyenes anyagot vesz fel —kerek vagy lapos rudakat acélból, rozsdamentes acélból vagy rézből, 1 mm-től 16 mm-ig terjedő átmérővel —és egy folyamatos ciklusban kialakítja a kört, majd összehegeli a végét. Nincs köztes felvétel, elhelyezés vagy újraigazítás. Ami korábban két állomáson percekig tartott, most egyetlen állomáson belül másodpercek alatt megtörténik.

Jelentősen növekedett átbocsátóképesség: A műveletek kombinálásával ezek a gépek lenyűgöző termelési sebességet érnek el, percenként 20–40 kész gyűrűt. Ez az eredmény folyamatosan magas marad, mivel a gép megszünteti az elkülönült alakító és hegesztő egységek közötti ütemeltérést.

Csökkentett beállítási és átállási idő: Univerzális szerszámozást használva ezek a gépek minimalizálják a leállásokat különböző gyűrűméretek közötti váltáskor. Az egyszerű formaelem-cserével 30 mm-től 2000 mm-ig terjedő átmérőjű gyűrűk előállítása (testreszabható lehetőségekkel) lehetővé teszi, hogy a termelési sorozatok gyorsan átválthassanak egy kis szekrényfogantyú-gyűrűről nagy bútorváz hurokgyűrűre minimális beállítással.

A sebességen túl: Minőség és konzisztencia javítása

Az időmegtakarítást tovább erősíti a végső termék minőségének jelentős javulása, amely csökkenti az ellenőrzésre és újrafeldolgozásra fordított időt.

Tökéletes, mindig azonos hegesztés: Mivel a hegesztés közvetlenül a formázás után történik, ugyanabban a rögzítőszerkezetben, a két vég pontos illeszkedését a gép tökéletesen szabályozza. Ez egységes, nagy szilárdságú varratot eredményez. A fejlett modellek sima felületet hoznak létre, hegesztési nyomok nélkül, karcolásmentesen, akár 99,9%-os első átfutási minőségi arány elérésével. A gyűrű lapos és sima felületű, így gyakran elhagyható a hegesztést követő köszörülés.

Pontos mérnöki megoldások: A formázási és hegesztési pontosság akár 0,02 mm-es, így minden gyűrű mérete azonos. Ez a pontossági szint elengedhetetlen olyan alkalmazásoknál, ahol a gyűrűknek más alkatrészekkel való manuális beállítás nélkül kell illeszkedniük, így időt takarítva meg a következő összeszerelési folyamatokban.

Üzemeltetés Egyszerűsége és Megbízhatósága

A gép üzemeltetése és karbantartása is időtakarékos.

Gyors tanulási görbe: Többnyelvű intelligens vezérlőrendszerrel (gombos és érintőképernyős) ellátott gépek, amelyeket intuitív használatra terveztek. Egy kezdő általában 30 percen belül elsajátíthatja az alapműveleteket, csökkentve ezzel a képzési időt, és lehetővé téve a rugalmas személyzetbeosztást.

Folyamatos üzemre készítve: Ipari tartósságra tervezett gépek, amelyek átlagosan több mint 10 évig üzemelnek, évi 3%-nál alacsonyabb meghibásodási rátával. A magas megbízhatóság kevesebb előre nem látott leállást jelent. Mindezt hatékony támogatási szolgáltatás egészíti ki —az átlagos poszt-eladási reakcióidő 2 órán belül —a termelési késések minimalizálva vannak.

Rugalmas jövőbeli igényekhez: A gépek testreszabott kiegészítőkkel, például lyukasztó vagy bélyegző funkciókkal is felszerelhetők, így a gyártók további műveleteket (például rögzítőfuratok hozzáadása egy gyűrűhöz) tudnak integrálni az egyetlen ciklusba, tovább egyszerűsítve a termelési folyamatot, és jövőben további időt takarítanak meg.

Ideális alkalmazások maximális időhatékonyságért

Ez a technológia kiválóan alkalmas olyan iparágak számára, amelyek nagy mennyiségű gyűrűt vagy kör alakú alkatrészt használnak:

Bútoripar: Székek, asztalok kereteihez, lábakhoz és díszítő gyűrűkhöz.

Autó- és motorkerékpár-alkatrészek: Kipufogó tartókhoz, támasztógyűrűkhöz, szerkezeti hurokhoz és egyedi csatlakozóelemekhez.

Vasárutermékek és konyhaeszközök: Fogantyúkhoz, fazekaskosarakhoz, mosogatókosarakhoz, fedelekhez és egyéb főzőedény-alkatrészekhez.

Általános vasárucikkek: Minden méretű hegesztett gyűrűkhöz, amelyek az építőiparban, mezőgazdaságban és kiskereskedelmi megjelenítésben használatosak.

Következtetés: Közvetlen befektetés a termelékenységbe

A gyártók számára az idő közvetlenül a költséget és a kapacitást jelenti. A Körképző és Hegesztő Gép ezzel az alapvető mutatóval foglalkozik, megszüntetve a kétfokozatú folyamat nyakszorítóját. Egy szegmentált, sok kezelést igénylő műveletet folyamatos, automatizált egylépcsős gyártócellává alakít át. A megtakarítások többtényezősök: csökkentett kézi munkaigény, gyorsabb ciklusidők, kevesebb minőségi hiba és gyorsabb átállások.

Azok a vállalatok, amelyek beruháznak ebbe az integrált technológiába, és a bútor-, gépjármű-, hardver- és háztartási cikkek iparának szállítanak, többet tesznek annál, mint hogy egyszerűen csak gépet vásároljanak —leegyszerűsítik az egész értékláncukat. Lehetőségük nyílik kiváló minőségű, folyamatos gyűrűk előállítására olyan ütemben, ami lépést tart a kereslettel, és ami korábban időigényes feladat volt, most versenyelőnnyé válik. A piacra jutás versenyében a lépések megtakarítása az idő megtakarítását jelenti, az idő megtakarítása pedig minden.