في صناعة المعادن الحديثة، الكفاءة لا تعني فقط السرعة —بل تعني تبسيط العمليات. كل خطوة إضافية في المناورة، وكل نقلة بين الآلات، تضيف وقتًا وتكلفة واحتمالات للخطأ. بالنسبة للصناعات التي تعتمد على حلقات معدنية عالية الجودة، ودوائر وأطر دائرية —من الأثاث والسيارات إلى الأدوات المنزلية والأواني المطبخية —كان التحول التقليدي على مرحلتين، أولاً تشكيل الدائرة ثم لحامها لإغلاقها، عائقًا ضروريًا منذ فترة طويلة. اليوم، تُحدث آلات تشكيل ولحام الدوائر ثورة في هذا النشاط من خلال دمج الخطوتين الحرجتين في عملية واحدة متكاملة وأوتوماتيكية بالكامل. يستعرض هذا المقال كيف يوفر هذا الحل الشامل وقتًا كبيرًا مع تحسين جودة المنتج في الوقت نفسه.

الهدر التقليدي للوقت: عملية على مرحلتين

تقليديًا، يتطلب إنشاء حلقة معدنية مغلقة عملية متسلسلة متعددة المراحل:

التشكيل: يتم تغذية قضيب أو شريط معدني مستقيم إلى آلة ثني أو دحرجة لثنيه إلى شكل دائري. ومع ذلك، فإن الطرفين لا يلتقيان تمامًا أو يتم ترك فجوة بينهما بشكل متعمد.

النقل والمناورة: بعد ذلك، يتم نقل الحلقة المفتوحة يدويًا أو ميكانيكيًا إلى محطة لحام منفصلة. ويشمل ذلك التعامل مع القطعة، واحتمال حدوث سوء محاذاة، بالإضافة إلى وقت الانتظار في الطابور.

اللحام والتشطيب: في محطة اللحام، يتم محاذاة الأطراف، ثم تثبيتها بلحام مؤقت، ثم لحامها بالكامل، وبعد ذلك يجب غالبًا طحن شريطة اللحام لإنشاء مظهر أملس ومتصل.

يستهلك هذا الإجراء المنفصل مساحة أرضية قيمة، ويحتاج إلى مشغلين متعددين أو آلات متعددة، ويتسبب في تحديات تتعلق بالاتساق. كل عملية نقل تنطوي على خطر التشوه، ويصبح خطوة اللحام نقطة فحص منفصلة لمراقبة الجودة.

الحل المتكامل: التشكيل واللحام في دورة واحدة

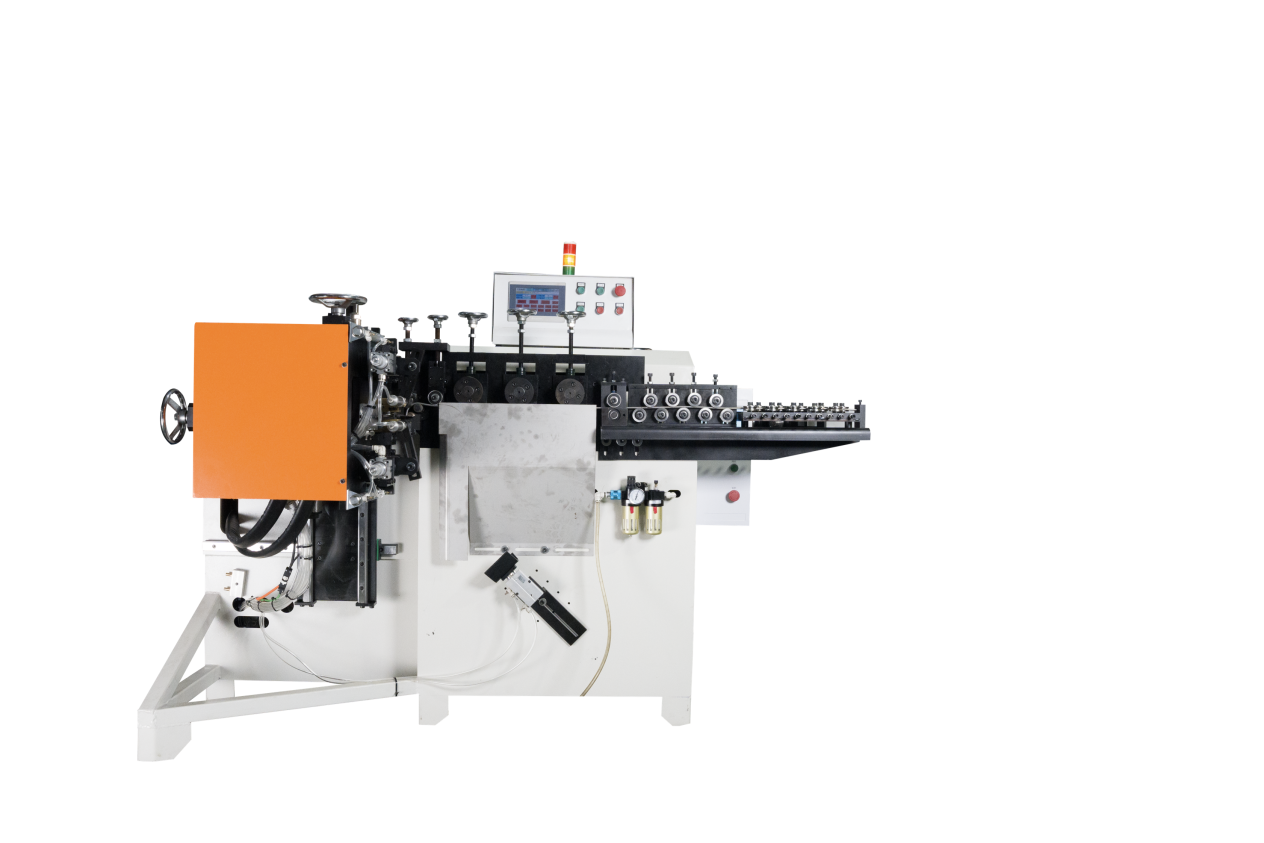

تدمج آلة تشكيل الدوائر واللحام هذه السلسلة بأكملها في وحدة واحدة مدمجة. فيما يلي ’كيف تعمل وكيف توفر الوقت في كل مرحلة:

إلغاء عمليات النقل والمناورة: هذا هو العامل الأكثر توفيراً للوقت. تستقبل الآلة المواد المستقيمة —قضبان دائرية أو مسطحة مصنوعة من الحديد أو الفولاذ المقاوم للصدأ أو النحاس، بقُطْر يتراوح بين 1 مم و16 مم —وفي دورة واحدة مستمرة، يُشكل الدائرة ويُلحم الطرفين معًا. لا توجد عملية التقاط أو وضع أو إعادة محاذاة وسيطة. ما كان يستغرق دقائق عبر محطتين يحدث الآن في ثوانٍ داخل محطة واحدة.

زيادة كبيرة في الإنتاجية: من خلال دمج العمليات، تحقق هذه الآلات سرعات إنتاج مذهلة تتراوح بين 20 و40 خاتمًا جاهزًا في الدقيقة. يظل هذا الأداء مرتفعًا باستمرار لأن الجهاز يلغي التباين في وتيرة العمل بين وحدات التشكيل واللحام المنفصلة.

تقليل وقت الإعداد والتغيير: باستخدام أدوات عالمية، تقلل هذه الآلات من وقت التوقف عند التبديل بين أحجام الحلقات المختلفة. وبفضل القدرة على إنتاج حلقات بقُطر يتراوح من 30 مم إلى 2000 مم (مع خيارات التخصيص) فقط بتغيير القوالب، يمكن لخطوط الإنتاج التحول بسرعة من صنع حلقة مقبض خزانة صغيرة إلى حلقة إطار أثاث كبيرة مع الحد الأدنى من التعديلات.

أبعد من السرعة: تعزيز الجودة والاتساق

تتضاعف وفورات الوقت بفضل التحسينات الكبيرة في جودة المنتج النهائي، مما يقلل من الوقت المستغرق في الفحص والإعادة.

لحام مثالي وثابت في كل مرة: نظرًا لحدوث اللحام مباشرة بعد عملية التشكيل ضمن نفس التجهيز، يتم التحكم بشكل دقيق في محاذاة الطرفين بواسطة الجهاز. وهذا يؤدي إلى لحام موحد وعالي القوة. وتُنتج الموديلات المتقدمة نتائج ناعمة وخالية من علامات اللحام وبدون خدوش، حيث تصل معدلات النجاح في المرور من أول اختبار إلى ما يصل إلى 99.9%. كما تكون الحلقة مسطحة وذات سطح أملس، ما يعني في كثير من الأحيان عدم الحاجة إلى صقل بعد اللحام.

هندسة دقيقة: مع دقة تصل إلى 0.02 مم في عمليتي التشكيل واللحام، تكون جميع الحلقات متطابقة من حيث الأبعاد. هذه الدقة العالية ضرورية في التطبيقات التي يجب أن تناسب فيها الحلقات داخل التركيبات أو تتماشى مع مكونات أخرى دون الحاجة إلى تعديل يدوي، مما يوفر الوقت في عمليات التجميع اللاحقة.

البساطة والموثوقية في التشغيل

تمتد فوائد توفير الوقت إلى تشغيل الجهاز وصيانته.

منحنى تعلم سريع: مزودة بنظام تحكم ذكي متعدد اللغات (يتميز بلوحة مفاتيح وشاشة تعمل باللمس)، تم تصميم هذه الآلات لسهولة الاستخدام البديهي. يمكن للمبتدئ عادةً تعلُّم العمليات الأساسية خلال 30 دقيقة، مما يقلل من وقت التدريب ويتيح مرونة في الكوادر.

مصممة للتشغيل المستمر: صُممت هذه الآلات لتتحمل الظروف الصناعية القاسية، وتتميّز بمتوسط عمر خدمة يزيد عن 10 سنوات ومعدل فشل سنوي أقل من 3%. تعني الموثوقية العالية تقليل الأعطال غير المخطط لها. إلى جانب الدعم السريع —متوسط وقت استجابة ما بعد البيع أقل من ساعتين —تقل أوقات توقف الإنتاج إلى الحد الأدنى.

مرونة لتلبية الاحتياجات المستقبلية: يمكن تهيئة الآلات بإضافات مخصصة مثل وظائف الثقب أو الختم، مما يسمح للمصنّعين بإدخال خطوات إضافية (مثل إضافة ثقوب التثبيت على حلقة) ضمن دورة واحدة، وبالتالي دمج عملية الإنتاج بشكل أكبر وتوفير المزيد من الوقت في المستقبل.

التطبيقات المثالية لتحقيق أقصى كفاءة زمنية

هذه التكنولوجيا مناسبة تمامًا للصناعات التي تستخدم كميات كبيرة من الحلقات أو المكونات الدائرية:

الأثاث: لإطارات الكراسي، والطاولات، والقواعد، والحلقات الزخرفية.

قطع السيارات والدراجات النارية: لحوامل العادم، والحلقات الداعمة، والهياكل الدائرية، والتوصيلات المخصصة.

الأدوات المنزلية والأواني: للمقابض، وحوامل الأواني، وسلال الأحواض، والأغطية، ومكونات مختلفة للأواني.

الأدوات العامة: للحلقات الملحومة بجميع الأحجام المستخدمة في البناء، والزراعة، وعروض البيع بالتجزئة.

الخلاصة: استثمار مباشر في الإنتاجية

بالنسبة للمصنّعين، فإن الوقت هو مقياس مباشر للتكلفة والسعة. وتُعالج آلة تشكيل ولحام الدوائر هذا المؤشر الأساسي من خلال إزالة عنق الزجاجة الناتج عن عملية ذات مرحلتين. فهي تحول عملية متعددة المراحل وتحتاج إلى الكثير من المناورة إلى خلية إنتاج أحادية سلسة وآلية بالكامل. وتظهر التوفيرات بعدة أوجه: تقليل التعامل اليدوي مع العمالة، وأوقات دورة أسرع، وانخفاض عدد عيوب الجودة، وتبديل أسرع.

من خلال الاستثمار في هذه التكنولوجيا المتكاملة، لا تقوم الشركات التي تخدم قطاعات الأثاث والسيارات والأدوات والأواني المنزلية فقط بشراء جهاز —بل إنها تُحسّن سلسلة القيمة الخاصة بها بالكامل. وتحصل على القدرة على إنتاج حلقات متميزة وسلسة بوتيرة تواكب الطلب، مما يحوّل ما كان يومًا مهمةً مرهقة تستغرق وقتًا طويلاً إلى ميزة تنافسية. وفي السباق نحو الوصول إلى السوق، فإن تقليل الخطوات يعني توفير الوقت، وتوفير الوقت هو كل شيء.