In de moderne metaalbewerking draait efficiëntie niet alleen om snelheid —het gaat om het stroomlijnen van processen. Elke extra handeling, elke overdracht tussen machines, voegt tijd, kosten en kans op fouten toe. Voor industrieën die afhankelijk zijn van hoogwaardige metalen ringen, cirkels en ronde frames —van meubels en auto's tot hardware en keukengerei —een traditioneel tweestapsproces waarbij eerst de cirkel wordt gevormd en daarna wordt dichtgelast, was al lange tijd een noodzakelijke knelpunt. Tegenwoordig revolutioneren machines voor cirkelvorming en lassen dit proces door beide cruciale stappen te integreren in één naadloze, geautomatiseerde operatie. In dit artikel wordt uitgelegd hoe deze alles-in-één-oplossing aanzienlijk tijd bespaart en tegelijkertijd de productkwaliteit verbetert.

De traditionele tijdrover: Een tweestapsproces

Traditioneel gezien omvat het maken van een gesloten metalen ring een opeenvolgend, meertrapsproces:

Vormen: Een rechte metalen staaf of balk wordt in een buig- of walsmachine gevoerd om in een cirkelvorm te worden gebogen. De uiteinden sluiten echter niet perfect op elkaar aan of worden bewust met een tussenruimte gelaten.

Transport en hantering: De open ring wordt vervolgens handmatig of mechanisch overgebracht naar een aparte lasstation. Dit houdt hantering in, mogelijke misalignering en wachttijd.

Lassen & Afwerken: Bij de lasstation worden de uiteinden uitgelijnd, vastgezet met puntlassen, volledig gelast en vervolgens moet de lasnaad vaak worden afgeslepen om een gladde, naadloze uitstraling te creëren.

Dit gebroken proces neemt kostbare vloeroppervlakte in beslag, vereist meerdere operators of machines en brengt consistentieproblemen met zich mee. Elke overdracht houdt risico op vervorming in, en de lasstap wordt een aparte kwaliteitscontrolepoort.

De geïntegreerde oplossing: Vormen en lassen in één cyclus

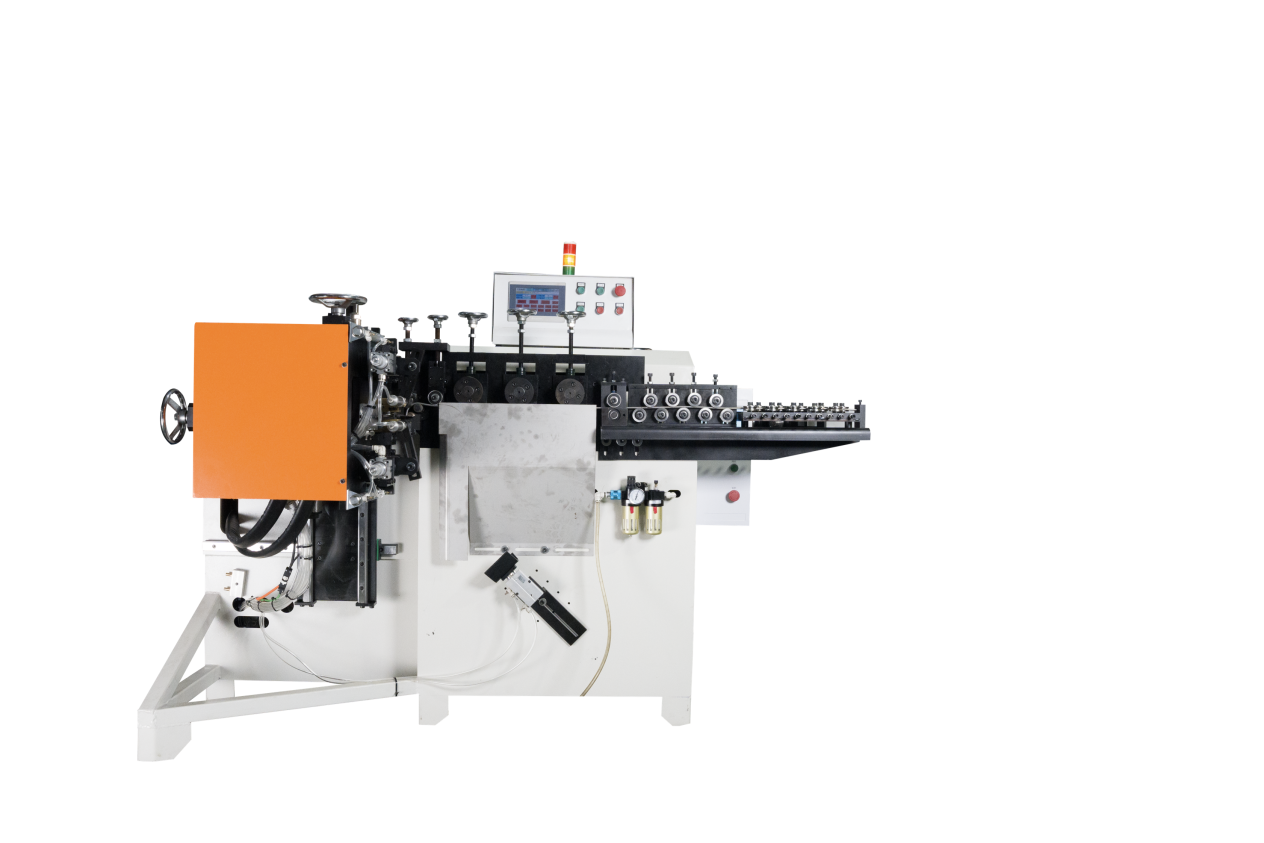

Een Cirkelvorm- en Lasmachine consolideert deze hele reeks tot één compacte eenheid. Hier ’zo werkt het en waarop tijd wordt bespaard in elk stadium:

Eliminatie van overdracht en hantering: Dit is de grootste tijdwinst. De machine verwerkt rechte materialen —ronde of platte staven gemaakt van ijzer, roestvrij staal of koper, met diameters van 1 mm tot 16 mm —en in één doorlopende cyclus vormt het de cirkel en lasst de uiteinden aan elkaar. Er is geen tussenliggend oppakken, plaatsen of opnieuw uitlijnen. Wat vroeger minutenlang duurde over twee stations, gebeurt nu in seconden binnen één station.

Dramatisch Verhoogde Doorvoer: Door operaties te combineren, bereiken deze machines indrukwekkende productiesnelheden van 20 tot 40 afgewerkte ringen per minuut. Deze productiecapaciteit blijft constant hoog omdat de machine de onregelmatigheden in tempo tussen afzonderlijke vorm- en lasunits elimineert.

Verminderde instel- en oversteltijd: door gebruik te maken van universele gereedschappen, minimaliseren deze machines de stilstandtijd bij het wisselen tussen verschillende ringmaten. De mogelijkheid om ringen te produceren met diameters van 30 mm tot 2000 mm (met opties voor aanpassing) door eenvoudigweg mallen te verwisselen, betekent dat productielijnen snel kunnen overschakelen van een kleine kastgreep naar een grote meubelkader-ring, met minimale aanpassingen.

Bovenop Snelheid: Kwaliteit en Consistentie Verbeteren

Tijdwinst wordt versterkt door aanzienlijke verbeteringen in de kwaliteit van het eindproduct, waardoor minder tijd nodig is voor inspectie en nabewerking.

Perfecte, consistente lassen elke keer: Omdat het lassen onmiddellijk na het vormen plaatsvindt binnen dezelfde mal, wordt de uitlijning van de twee uiteinden perfect door de machine gecontroleerd. Dit resulteert in een uniforme, hoogwaardige lasverbinding. Geavanceerde modellen produceren een glad oppervlak zonder zichtbare lasnaden en krassen, met een opmerkelijke eerste-keer-goed-productieratio van tot wel 99,9%. De ring is vlak en heeft een glad oppervlak, waardoor vaak geen nabewerking zoals slijpen na het lassen nodig is.

Precisietechniek: Met een precisie bij vormen en lassen van 0,02 mm is elke ring exact gelijk qua afmetingen. Deze nauwkeurigheid is cruciaal voor toepassingen waarin ringen moeiteloos in assemblages passen of exact op andere onderdelen moeten worden afgestemd zonder handmatige aanpassing, wat tijd bespaart in latere assemblageprocessen.

Operationele eenvoud en betrouwbaarheid

De tijdbesparende voordelen strekken zich ook uit tot bediening en onderhoud van de machine.

Snelle leercurve: Uitgerust met een meertalig intelligent bedieningssysteem (met zowel toetsenbord als touchscreen) zijn deze machines ontworpen voor intuïtief gebruik. Een beginner kan doorgaans de basisbediening binnen 30 minuten onder de knie hebben, wat de opleidingstijd verkort en flexibele personeelsinzet mogelijk maakt.

Gebouwd voor continuïteit: Ontworpen voor industriële duurzaamheid, hebben deze machines een gemiddelde levensduur van meer dan 10 jaar met een jaarlijks storingpercentage onder de 3%. Hoge betrouwbaarheid betekent minder ongeplande stilstand. Gecombineerd met responsieve ondersteuning —gemiddelde reactietijd voor klantenservice onder de 2 uur —worden productievertragingen tot een minimum beperkt.

Flexibiliteit voor toekomstige behoeften: De machines kunnen worden geconfigureerd met op maat gemaakte extra functies zoals ponsen of stempelen, waardoor fabrikanten nog meer stappen (bijvoorbeeld het aanbrengen van bevestigingsgaten in een ring) kunnen integreren in één cyclus, het productieproces verder consolideren en in de toekomst nog meer tijd besparen.

Ideale toepassingen voor maximale tijdsbesparing

Deze technologie is perfect geschikt voor industrieën die grote hoeveelheden ringen of ronde onderdelen gebruiken:

Meubilair: Voor frameonderdelen van stoelen, tafels, voetstukken en decoratieve ringen.

Automotive & Motoronderdelen: Voor uitlaatbeugels, steunringen, structurele ringen en op maat gemaakte fittingen.

Gereedschap & Keukenspullen: Voor grepen, pannenrekken, spoelbakmanden, deksels en diverse kookgerei-onderdelen.

Algemene ijzerwaren: Voor gelaste ringen in alle maten die worden gebruikt in de bouw, landbouw en winkelinrichting.

Conclusie: Een directe investering in productiviteit

Voor fabrikanten is tijd een directe maatstaf voor kosten en capaciteit. De Cirkelvorm- en Lasmachine lost deze fundamentele factor op door de knelpunt van een tweestapsproces te elimineren. Het verandert een gefragmenteerde, handelingsintensieve operatie in een vloeiende, geautomatiseerde end-to-end productiecel. De besparingen zijn veelzijdig: minder arbeidskosten door handmatige handling, kortere cyclustijden, minder kwaliteitsfouten en snellere wisselingen.

Door te investeren in deze geïntegreerde technologie doen bedrijven die actief zijn in de meubel-, auto-, hardware- en keukengeriefindustrie meer dan alleen een machine kopen —ze stroomlijnen hun volledige waardeketen. Ze krijgen de mogelijkheid om superieure, naadloze ringen te produceren met een tempo dat kan bijbenen met de vraag, en maken van wat ooit een tijdrovende klus was een concurrentievoordeel. In de race naar de markt betekent het besparen van stappen tijd besparen, en tijd besparen is alles.