In der modernen Metallverarbeitung geht Effizienz nicht nur um Geschwindigkeit —sondern darum, Prozesse zu optimieren. Jeder zusätzliche Handgriff, jeder Maschinenwechsel, verursacht Zeit, Kosten und birgt Fehlerpotenzial. Für Branchen, die auf hochwertige Metallringe, Kreise und runde Rahmen angewiesen sind —von Möbeln und der Automobilindustrie bis hin zu Beschlägen und Küchenbedarf —ein traditioneller zweistufiger Prozess, bei dem zuerst der Kreis geformt und anschließend durch Schweißen geschlossen wird, war lange Zeit eine notwendige Engstelle. Heute revolutionieren Maschinen für das Ringformen und Schweißen diesen Arbeitsablauf, indem sie beide kritischen Schritte in einen nahtlosen, automatisierten Vorgang integrieren. In diesem Artikel wird erläutert, wie diese All-in-One-Lösung die Bearbeitungszeit erheblich verkürzt und gleichzeitig die Produktqualität verbessert.

Der traditionelle Zeitaufwand: Ein zweistufiger Prozess

Die Herstellung eines geschlossenen Metallrings erfolgt traditionell in einem sequenziellen, mehrstufigen Verfahren:

Formen: Ein gerader Metallstab oder -barren wird in eine Biege- oder Rollmaschine eingeführt, um ihn kreisförmig zu biegen. Dabei treffen die Enden jedoch nicht perfekt zusammen oder werden absichtlich mit einem Spalt belassen.

Transport und Handhabung: Der offene Ring wird anschließend manuell oder maschinell zu einer separaten Schweißstation bewegt. Dies beinhaltet Handhabungsaufwand, potenzielle Fehlausrichtungen und Wartezeiten.

Schweißen und Nachbearbeitung: An der Schweißstation werden die Enden ausgerichtet, punktgeschweißt, vollständig geschweißt, und anschließend muss die Schweißnaht oft abgeschliffen werden, um ein glattes, nahtloses Erscheinungsbild zu erzielen.

Dieser fragmentierte Prozess beansprucht wertvollen Produktionsraum, erfordert mehrere Bediener oder Maschinen und führt zu Konsistenzproblemen. Jede Materialübertragung birgt das Risiko einer Verformung, und der Schweißschritt wird zu einer separaten Qualitätskontrollstelle.

Die integrierte Lösung: Umformen und Schweißen in einem einzigen Zyklus

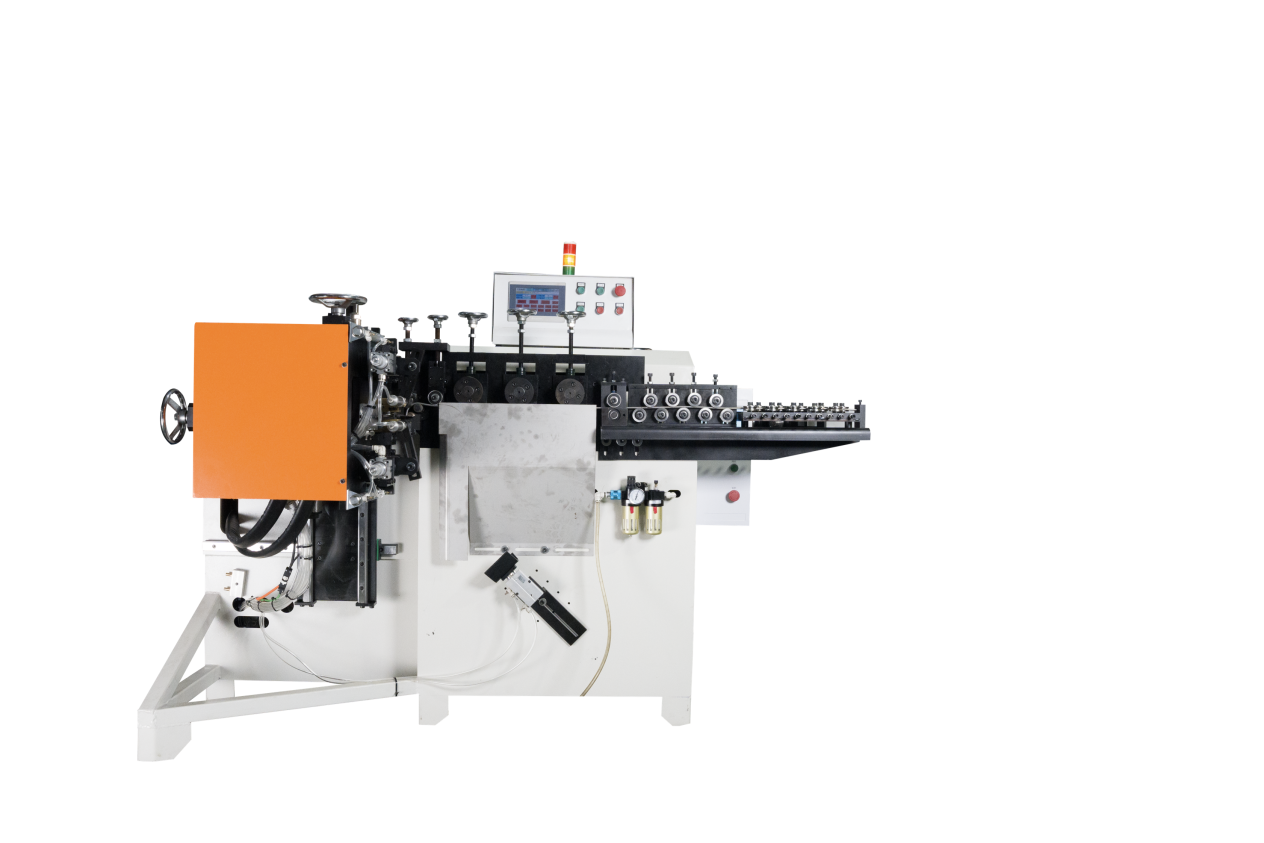

Eine Ringform- und Schweißmaschine bündelt diese gesamte Sequenz in einer kompakten Einheit. So ’funktioniert sie und spart in jeder Phase Zeit:

Eliminierung von Transfers und Handhabung: Dies ist die größte Zeitersparnis. Die Maschine verarbeitet gerades Material —rund- oder Flachstäbe aus Eisen, Edelstahl oder Kupfer mit Durchmessern von 1 mm bis 16 mm —und in einem kontinuierlichen Zyklus bildet es den Kreis und verschweißt die Enden miteinander. Es gibt kein zwischengeschaltetes Greifen, Platzieren oder Neujustieren. Was früher über zwei Stationen verteilt Minuten dauerte, geschieht jetzt innerhalb von Sekunden an einer einzigen Station.

Deutlich erhöhte Durchsatzleistung: Durch die Kombination von Operationen erreichen diese Maschinen beeindruckende Produktionsgeschwindigkeiten von 20 bis 40 fertigen Ringen pro Minute. Diese Leistung bleibt konstant hoch, da die Maschine zeitliche Unregelmäßigkeiten zwischen getrennten Form- und Schweißeinheiten eliminiert.

Verringerte Rüst- und Umrüstzeiten: Mithilfe von universellen Werkzeugen minimieren diese Maschinen Stillstandszeiten beim Wechsel zwischen verschiedenen Ringgrößen. Die Möglichkeit, durch einfaches Austauschen der Formen Ringe mit Durchmessern von 30 mm bis 2000 mm (auch kundenspezifisch) herzustellen, bedeutet, dass sich Produktionslinien schnell und mit minimalem Aufwand vom kleinen Griff für einen Schrank zum großen Rahmenring für Möbel umstellen lassen.

Über Geschwindigkeit hinaus: Verbesserung von Qualität und Konsistenz

Die Zeiteinsparungen werden durch erhebliche Verbesserungen der Endproduktqualität verstärkt, wodurch die Zeit für Inspektion und Nacharbeit reduziert wird.

Perfekte, gleichmäßige Schweißnähte jedes Mal: Da das Schweißen unmittelbar nach dem Umformen innerhalb derselben Vorrichtung erfolgt, wird die Ausrichtung der beiden Enden maschinell exakt kontrolliert. Dies führt zu einer einheitlichen, hochfesten Schweißnaht. Fortschrittliche Modelle liefern Ergebnisse, die glatt, ohne Schweißspuren und kratzfrei sind, und erreichen eine bemerkenswerte Erstversuch-Ausbeute von bis zu 99,9 %. Der Ring ist flach und hat eine glatte Oberfläche, wodurch häufig die Notwendigkeit einer Nachbearbeitung wie Nachschleifen entfällt.

Präzisionsengineering: Mit einer Umform- und Schweißgenauigkeit von 0,02 mm ist jeder Ring hinsichtlich seiner Abmessungen identisch. Dieser Genauigkeitsgrad ist entscheidend für Anwendungen, bei denen Ringe passgenau in Baugruppen eingefügt oder mit anderen Komponenten ausgerichtet werden müssen, ohne manuelle Nachjustierung, wodurch Zeit in nachgelagerten Montageprozessen eingespart wird.

Bedienkomfort und Zuverlässigkeit

Die zeitsparenden Vorteile erstrecken sich auch auf den Maschinenbetrieb und die Wartung.

Schnelle Einarbeitung: Ausgestattet mit einem mehrsprachigen intelligenten Steuersystem (mit Tastenfeld und Touchscreen) sind diese Maschinen intuitiv zu bedienen. Ein Anfänger kann in der Regel die Grundfunktionen innerhalb von 30 Minuten erlernen, wodurch Schulungszeiten verkürzt und eine flexible Personalplanung ermöglicht werden.

Für maximale Verfügbarkeit konzipiert: Für industrielle Langlebigkeit entwickelt, weisen diese Maschinen eine durchschnittliche Nutzungsdauer von über 10 Jahren bei einer jährlichen Ausfallrate unter 3 % auf. Hohe Zuverlässigkeit bedeutet weniger ungeplante Stillstände. Zusammen mit einem reaktionsschnellen Support —durchschnittliche Reaktionszeit für Kundendienstanfragen unter 2 Stunden —werden Produktionsverzögerungen minimiert.

Flexibilität für zukünftige Anforderungen: Die Maschinen können mit kundenspezifischen Zusatzmodulen wie Loch- oder Stanffunktionen ausgestattet werden, wodurch Hersteller weitere Arbeitsschritte (z. B. das Hinzufügen von Befestigungslöchern an einem Ring) in den einzigen Arbeitszyklus integrieren können. Dadurch wird der Produktionsprozess weiter vereinfacht und zukünftig noch mehr Zeit eingespart.

Ideale Anwendungen für maximale Zeiteffizienz

Diese Technologie eignet sich perfekt für Branchen, die große Mengen an Ringen oder runden Bauteilen verwenden:

Möbel: Für Rahmen von Stühlen, Tischen, Gestellen und dekorative Ringe.

Automobil- und Motorradteile: Für Abgashalter, Stützringe, strukturelle Ringe und kundenspezifische Armaturen.

Beschläge und Küchenbedarf: Für Griffe, Topfgestelle, Spülkörbe, Deckel und verschiedene Kochgeschirrteile.

Allgemeine Beschläge: Für geschweißte Ringe aller Größen, die im Bauwesen, in der Landwirtschaft und bei Ladenbausystemen verwendet werden.

Fazit: Eine direkte Investition in Produktivität

Für Hersteller ist Zeit eine direkte Messgröße für Kosten und Kapazität. Die Ringform- und Schweißmaschine adressiert diesen grundlegenden Aspekt, indem sie den Flaschenhals eines zweistufigen Prozesses eliminiert. Sie verwandelt einen segmentierten, handlingsintensiven Arbeitsgang in eine fließende, automatisierte Ein-Station-Produktionszelle. Die Einsparungen sind vielfältig: geringerer manueller Aufwand, schnellere Zykluszeiten, weniger Qualitätsfehler und schnellere Rüstzeiten.

Indem Unternehmen in diese integrierte Technologie investieren, tun sie mehr, als nur eine Maschine zu kaufen – dies gilt insbesondere für Firmen in den Branchen Möbel, Automobil, Beschläge und Haushaltswaren. —sie optimieren ihre gesamte Wertschöpfungskette. Sie gewinnen die Fähigkeit, hochwertige, nahtlose Ringe mit einer Geschwindigkeit herzustellen, die der Nachfrage standhält, und verwandeln, was einst eine zeitaufwändige Aufgabe war, in einen Wettbewerbsvorteil. Im Rennen zum Markt bedeutet das Einsparen von Arbeitsschritten Zeitersparnis, und Zeitersparnis ist alles.