W nowoczesnej obróbce metalu efektywność to nie tylko szybkość —chodzi o optymalizację procesów. Każda dodatkowa operacja ręczna, każdy przepływ między maszynami powoduje dodatkowy czas, koszty i możliwość popełnienia błędu. Dla branż, które polegają na wysokiej jakości metalowych pierścieniach, okręgach i ramkach okrągłych —od mebli i motoryzacji po wyroby hutnicze i artykuły kuchenne —tradycyjny proces dwuetapowy, polegający najpierw na formowaniu okręgu, a następnie na jego zspawaniu, od dawna stanowił konieczne wąskie gardło. Obecnie maszyny do formowania i spawania okręgów rewolucjonizują ten proces, integrując oba kluczowe etapy w jedną płynną, zautomatyzowaną operację. W artykule omówiono, jak to kompleksowe rozwiązanie pozwala znacząco zaoszczędzić czas i jednocześnie poprawia jakość produktu.

Tradycyjne marnowanie czasu: proces dwuetapowy

Tradycyjnie tworzenie zamkniętego metalowego pierścienia obejmuje sekwencyjny, wieloetapowy proces:

Formowanie: Prosty pręt lub walcowniczy pręt metalowy jest podawany do maszyny giętarki lub walcarki, aby został wygięty w kształt koła. Jednak końce nie spotykają się idealnie lub celowo pozostawia się między nimi szczelinę.

Przenoszenie i manipulacja: Otwarty pierścień jest następnie ręcznie lub mechanicznie przemieszczany do oddzielnego stanowiska spawalniczego. Wiąże się to z koniecznością manipulacji, potencjalnym niedocentrowaniem oraz czasem oczekiwania w kolejce.

Spawanie i wykończenie: Na stanowisku spawania końce są wyrównywane, doczepiane, całkowicie spawane, a następnie szwu spawanego często trzeba przeszlifować, aby uzyskać gładki, ciągły wygląd.

Ten rozproszony proces pochłania cenne miejsce na hali, wymaga wielu operatorów lub maszyn oraz powoduje problemy z konsekwencją działania. Każde przełożenie wiąże się z ryzykiem odkształcenia, a etap spawania staje się oddzielnym punktem kontroli jakości.

Zintegrowane rozwiązanie: Formowanie i spawanie w jednym cyklu

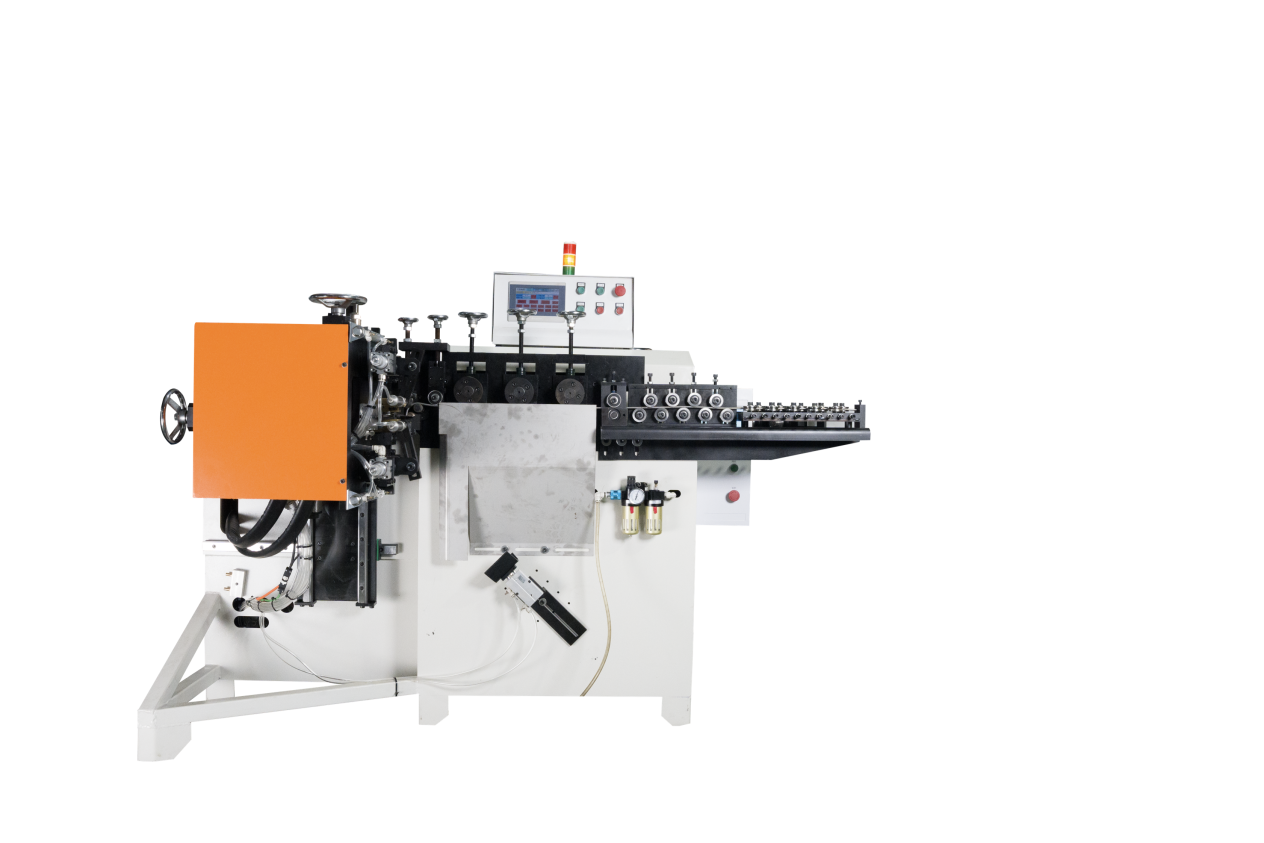

Maszyna do formowania i spawania okręgów konsoliduje cały ten proces w jednej kompaktowej jednostce. Oto ’jak to działa i oszczędza czas na każdym etapie:

Eliminacja przenoszenia i manipulacji: To największy oszczędność czasu. Maszyna pobiera materiał prosty —pręty okrągłe lub płaskie wykonane ze stali, stali nierdzewnej lub miedzi o średnicach od 1 mm do 16 mm —i w jednym ciągłym cyklu tworzy koło i spawa końcówki ze sobą. Nie ma potrzeby pośredniego chwytania, umieszczania ani ponownego dopasowywania. To, co dawniej zajmowało minuty na dwóch stanowiskach, teraz odbywa się w ciągu kilku sekund w jednym.

Znacznie Zwiększona Wydajność: Łącząc operacje, te maszyny osiągają imponującą prędkość produkcji od 20 do 40 gotowych pierścieni na minutę. Ta wydajność jest stale wysoka, ponieważ maszyna eliminuje niejednolitość tempa między oddzielnymi jednostkami formującymi a spawalniczymi.

Skrócony Czas Przygotowania i Przełączania: Dzięki zastosowaniu narzędzi uniwersalnych, te maszyny minimalizują przestoje podczas zmiany między różnymi rozmiarami pierścieni. Możliwość wytwarzania pierścieni o średnicach od 30 mm do 2000 mm (z opcjami dostosowania) poprzez proste wymienienie form pozwala liniom produkcyjnym szybko przełączać się z produkcji małego uchwytu na szafkę na duży obręcz do ramy meblowej, z minimalną koniecznością regulacji.

Poza Szybkością: Poprawa Jakości i Spójności

Oszczędność czasu jest zwiększana dzięki znaczącym poprawom jakości produktu końcowego, co redukuje czas poświęcany na inspekcję i prace poprawkowe.

Idealne, spójne zgrzewy za każdym razem: ponieważ zgrzewanie odbywa się bezpośrednio po formowaniu w tej samej oprawie, równoczesne dopasowanie obu końców jest dokładnie kontrolowane przez maszynę. Rezultatem jest jednolity, wysokowytrzymały szew. Zaawansowane modele dają efekt gładki, bez śladów zgrzewania i zadrapań, osiągając imponujący współczynnik wydajności od pierwszego przebiegu nawet do 99,9%. Pierścień jest płaski i ma gładką powierzchnię, co często eliminuje potrzebę szlifowania po zgrzewaniu.

Precyzyjna inżynieria: dokładność formowania i zgrzewania sięga 0,02 mm, dzięki czemu każdy pierścień ma identyczne wymiary. Taki poziom dokładności jest kluczowy w zastosowaniach, w których pierścienie muszą pasować do zespołów lub być odpowiednio ustawione względem innych komponentów bez konieczności ręcznej regulacji, co oszczędza czas w kolejnych procesach montażowych.

Prostota i niezawodność działania

Korzyści wynikające z oszczędności czasu obejmują również obsługę i konserwację maszyn.

Szybka krzywa uczenia się: Maszyny wyposażone są w wielojęzyczny inteligentny system sterowania (z klawiaturą oraz ekranem dotykowym), który zapewnia intuicyjną obsługę. Początkujący może zwykle opanować podstawowe operacje w ciągu 30 minut, co skraca czas szkolenia i umożliwia elastyczne zarządzanie zespołem pracowników.

Zapewnienie działania bez przestojów: Zaprojektowane z myślą o trwałości przemysłowej, maszyny charakteryzują się średnią żywotnością ponad 10 lat i roczną awaryjnością poniżej 3%. Wysoka niezawodność oznacza mniejszą liczbę nieplanowanych przestojów. Razem z szybką pomocą techniczną —średni czas reakcji serwisu po sprzedaży poniżej 2 godzin —opóźnienia w produkcji są minimalizowane.

Elastyczność dla przyszłych potrzeb: Maszyny mogą być konfigurowane z niestandardowymi dodatkami, takimi jak funkcje przebijania lub stemplowania, pozwalając producentom na integrację kolejnych czynności (np. dodanie otworów montażowych do pierścienia) w jednym cyklu, dalsze uproszczenie procesu produkcyjnego i jeszcze większe oszczędności czasu w przyszłości.

Idealne zastosowania dla maksymalnej efektywności czasowej

Technologia ta jest idealnie odpowiednia dla przemysłu, w którym wykorzystuje się duże ilości pierścieni lub elementów okrągłych:

Meble: Do ramek krzeseł, stołów, podstaw i ozdobnych obręczy.

Części do samochodów i motocykli: do zawiesników wydechowych, pierścieni wspierających, obręczy konstrukcyjnych i dopasowanych elementów.

Sprzęt sprzętowy i kuchenny: Do uchwytów, stojaków na garnki, koszyków do zlewów, pokrywek i różnych elementów naczynia kuchennego.

W przypadku urządzeń zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zestawów zesta

Wniosek: Bezpośrednie inwestycje w produktywność

Dla producentów czas jest bezpośrednią miarą kosztów i mocy produkcyjnych. Maszyna do formowania i spawania okręgów rozwiązuje ten podstawowy problem, eliminując wąski gardło procesu dwustopniowego. Przekształca segmentowaną, intensywną obsługę w płynną, zautomatyzowaną komórkę produkcyjną. Oszczędności są zróżnicowane: zmniejszona obsługa siły roboczej, szybszy czas cyklu, mniejsza liczba wad jakości i szybsze przełączanie.

Inwestując w tę zintegrowaną technologię, firmy obsługujące branże meblową, motoryzacyjną, hardware'ową i wyroby kuchenne robią więcej niż tylko zakup maszyny —optymalizują cały swój łańcuch wartości. Uzyskują możliwość produkcji wysokiej jakości, bezszwowych pierścieni w tempie odpowiadającym zapotrzebowaniu, zamieniając to, co kiedyś było czasochłonnym obowiązkiem, w przewagę konkurencyjną. W wyścigu do wprowadzenia produktu na rynek, oszczędzanie etapów oznacza oszczędzanie czasu, a czas to najważniejsze.