În fabricarea modernă de metal, eficiența nu este doar o chestiune de viteză —este despre optimizarea proceselor. Fiecare manevră suplimentară, fiecare transfer între mașini, adaugă timp, costuri și potențiale erori. Pentru industriile care se bazează pe inele, cercuri și cadre rotunde de înaltă calitate —de la mobilier și auto până la unelte și articole casnice —un proces tradițional în două etape, constând mai întâi în formarea cercului și apoi în sudarea acestuia, a reprezentat mult timp un colț de stânjenire necesar. Astăzi, mașinile de formare și sudare a cercurilor revoluționează acest flux de lucru prin integrarea ambelor etape esențiale într-o singură operațiune continuă și automatizată. Acest articol explorează modul în care această soluție complet integrată economisește semnificativ timpul, îmbunătățind în același timp calitatea produsului.

Pierderea tradițională de timp: Un proces în două etape

Tradițional, crearea unui inel metalic închis implică un proces secvențial, cu mai multe etape:

Formare: O bară metalică dreaptă este introdusă într-o mașină de îndoit sau laminat pentru a fi curbată în formă circulară. Totuși, capetele nu se aliniază perfect sau sunt lăsate intenționat cu un spațiu între ele.

Transfer și manipulare: Inelul deschis este apoi mutat manual sau mecanic către o stație separată de sudare. Aceasta implică manipularea piesei, posibile nealieri și timp de așteptare în coadă.

Sudură și finisare: La stația de sudură, capetele sunt aliniate, sudate provizoriu, apoi complet sudate, iar cordoanele de sudură trebuie adesea rectificate pentru a obține o aparență netedă și continuă.

Acest proces discontinuu consumă spațiu valoros pe suprafața atelierului, necesită mai mulți operatori sau mașini diferite și creează provocări de consistență. Fiecare transfer implică riscul de deformare, iar etapa de sudură devine un punct separat de control al calității.

Soluția integrată: Formare și sudare într-un singur ciclu

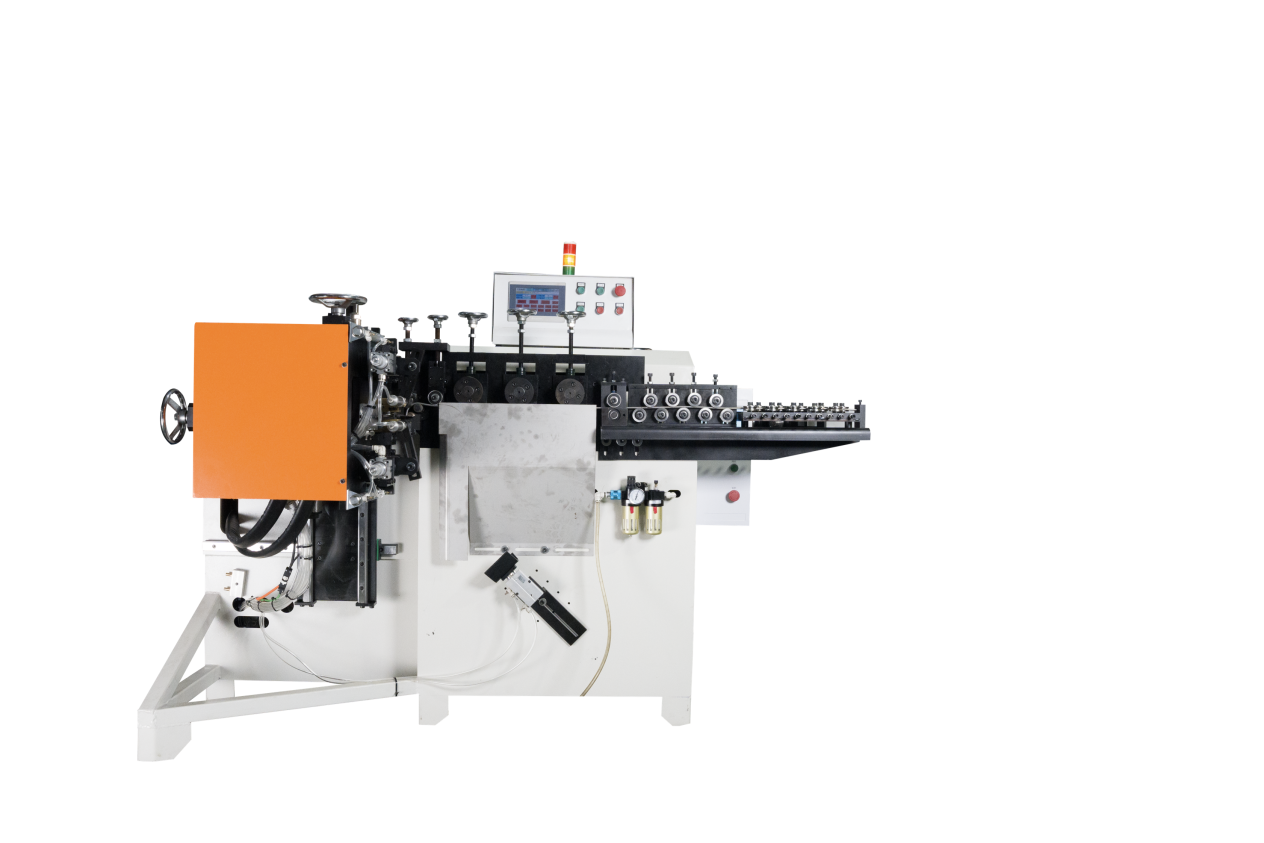

O mașină de formare și sudare circulară consolidează întreaga secvență într-o singură unitate compactă. Iată ’cum funcționează și economisește timp la fiecare etapă:

Eliminarea transferului și manipulării: Acesta este cel mai semnificativ factor de economisire a timpului. Mașina preia materialul drept —bare rotunde sau plate din oțel, oțel inoxidabil sau cupru, cu diametre între 1 mm și 16 mm —și într-un singur ciclu continuu, formează cercul și îmbină capetele între ele. Nu există manipulare intermediară, poziționare sau realiniere. Ceea ce înainte dura minute între două stații se întâmplă acum în câteva secunde într-una singură.

Productivitate Semnificativ Crescută: Prin combinarea operațiilor, aceste mașini ating viteze impresionante de producție de 20 până la 40 de inele finite pe minut. Această productivitate rămâne constant ridicată deoarece mașina elimină inconsistențele de ritm dintre unitățile separate de formare și sudare.

Timp Redus pentru Instalare și Schimbare: Folosind utilaje universale, aceste mașini minimizează timpul de staționare la schimbarea între diferite dimensiuni de inele. Posibilitatea de a produce inele cu diametre cuprinse între 30 mm și 2000 mm (cu opțiuni de personalizare), pur și simplu prin schimbarea formelor, înseamnă că liniile de producție pot trece rapid de la fabricarea unui inel mic pentru mâner de cabinet la un inel mare pentru ramă de mobilier, cu reglaje minime.

Mai Presus de Viteză: Îmbunătățirea Calității și Consistenței

Economia de timp este sporită prin îmbunătățiri semnificative ale calității produsului final, ceea ce reduce timpul alocat inspecției și refacerii lucrărilor.

Sudură perfectă și constantă de fiecare dată: Deoarece sudura are loc imediat după formare, în interiorul aceluiași dispozitiv, alinierea celor două capete este controlată perfect de mașină. Acest lucru duce la o sudură uniformă și de înaltă rezistență. Modelele avansate oferă rezultate netede, fără urme de sudură și fără zgârieturi, obținând o rată remarcabilă de acceptabilitate din prima trecere, de până la 99,9%. Inelul este plan și cu suprafața netedă, eliminând adesea necesitatea rectifierii după sudare.

Inginerie de precizie: Cu o precizie la formare și sudare de 0,02 mm, fiecare inel este dimensional identic. Un astfel de nivel de precizie este esențial pentru aplicațiile în care inelele trebuie să se potrivească în ansambluri sau să fie aliniate cu alte componente fără ajustare manuală, economisind timp în procesele ulterioare de asamblare.

Simplicitate și fiabilitate în funcționare

Beneficiile legate de economia de timp se extind și asupra operațiunii și întreținerii mașinii.

Curba Rapidă de Învățare: Echipate cu un sistem de control inteligent multilingv (cu tastatură și ecran tactil), aceste mașini sunt concepute pentru o utilizare intuitivă. Un începător poate învăța în mod tipic operațiunile de bază în 30 de minute, reducând timpul de instruire și permițând o gestionare flexibilă a personalului.

Concepute pentru Funcționare Continuă: Proiectate pentru rezistență industrială, aceste mașini au o durată medie de viață de peste 10 ani, cu o rată anuală de defectare sub 3%. Fiabilitatea ridicată înseamnă mai puține opriri neplanificate. Împreună cu un serviciu de asistență rapid —timp mediu de răspuns post-vânzare sub 2 ore —întârzierile în producție sunt minimizate.

Flexibilitate pentru Nevoi Viitoare: Mașinile pot fi configurate cu accesorii personalizate, cum ar fi funcții de perforare sau marcare, permițând producătorilor să integreze chiar mai multe etape (de exemplu, adăugarea de găuri de fixare pe un inel) într-un singur ciclu, consolidând astfel procesul de producție și economisind mai mult timp în viitor.

Aplicații Ideale pentru Eficiență Maximă a Timpului

Această tehnologie este perfect potrivită pentru industriile care utilizează volume mari de inele sau componente circulare:

Mobilier: Pentru cadre de scaune, mese, baze și cercuri decorative.

Componente auto și motociclete: Pentru suporturi de eșapament, inele de susținere, cercuri structurale și racorduri personalizate.

Accesorii și articole de bucătărie: Pentru mâneruri, suporturi de oale, coșuri de chiuvetă, capacete și diverse componente de gătit.

Accesorii generale: Pentru inele sudate de toate dimensiunile utilizate în construcții, agricultură și expoziții comerciale.

Concluzie: O investiție directă în productivitate

Pentru producători, timpul reprezintă o măsură directă a costurilor și capacității. Mașina de formare și sudare a cercurilor abordează această metrică fundamentală prin eliminarea blocajului unui proces în două etape. Transformă o operațiune segmentată, intensivă în manipulare, într-o celulă de producție fluidă și automată, cu un singur punct de lucru. Economia este multifacetală: reducerea manoperei, timpi de ciclu mai rapizi, mai puține defecte de calitate și schimbări mai rapide.

Investind în această tehnologie integrată, companiile care deservesc industriile mobilierului, auto, unelte și articole de bucătărie fac mai mult decât să cumpere o mașină —ele optimizează întregul lanț de valoare. Obțin capacitatea de a produce inele superioare și continue, cu un ritm care ține pasul cu cererea, transformând ceea ce era o sarcină consumatoare de timp într-un avantaj competitiv. În cursa pentru lansarea pe piață, economisirea de etape înseamnă economisirea timpului, iar economisirea timpului este totul.