در ساخت فلزات مدرن، کارایی فقط به معنای سرعت نیست —بلکه به معنای بهینهسازی فرآیندها است. هر مرحله اضافی در دستکاری مواد، هر انتقال بین ماشینها، زمان، هزینه و احتمال خطا را افزایش میدهد. برای صنایعی که به حلقههای فلزی با کیفیت بالا، دایرهها و قابهای گرد متکی هستند —از مبلمان و صنعت خودرو تا لوازم خانگی و آشپزخانه —فرآیند سنتی دو مرحلهای که ابتدا حلقه شکل داده میشود و سپس با جوش بسته میشود، مدتها به عنوان یک گلوگاه ضروری باقی مانده است. امروزه ماشینآلات شکلدهی و جوشکاری حلقه با ترکیب هر دو مرحله مهم در یک عملیات یکپارچه و خودکار، این فرآیند را دگرگون کردهاند. این مقاله به بررسی این موضوع میپردازد که چگونه این راهحل یکجا زمان را بهطور چشمگیری صرفهجویی میکند و همزمان کیفیت محصول را ارتقا میدهد.

مصرفکننده سنتی زمان: یک فرآیند دو مرحلهای

به طور سنتی، ساخت یک حلقه فلزی بسته شامل یک فرآیند متوالی و چندمرحلهای است:

شکلدهی: یک میله یا نوار فلزی مستقیم به داخل یک دستگاه خم کن یا غلتک داده میشود تا به شکل دایرهای درآید. با این حال، دو سر آن بهطور کامل به هم نمیرسند یا عمدتاً با فاصلهای باقی میمانند.

انتقال و دستزنی: حلقه باز سپس بهصورت دستی یا مکانیکی به یک ایستگاه جوشکاری جداگانه منتقل میشود. این شامل دستکاری، عدم تراز دقیق و زمان انتظار در صف است.

جوشکاری و پرداخت: در ایستگاه جوشکاری، انتهای قطعات تراز شده، ابتدا نقطهجوش داده میشوند، سپس بهطور کامل جوشکاری میشوند و در نهایت معمولاً باید خط جوش با سنگ زده شود تا ظاهری صاف و یکدست حاصل شود.

این فرآیند پراکنده، فضای ارزشمندی از کارگاه را اشغال میکند، نیازمند چندین اپراتور یا ماشین است و چالشهایی در ثبات کیفیت ایجاد میکند. هر انتقال خطر تغییر شکل را به همراه دارد و مرحله جوشکاری به یک نقطه کنترل کیفیت جداگانه تبدیل میشود.

راهحل یکپارچه: شکلدهی و جوشکاری در یک چرخه واحد

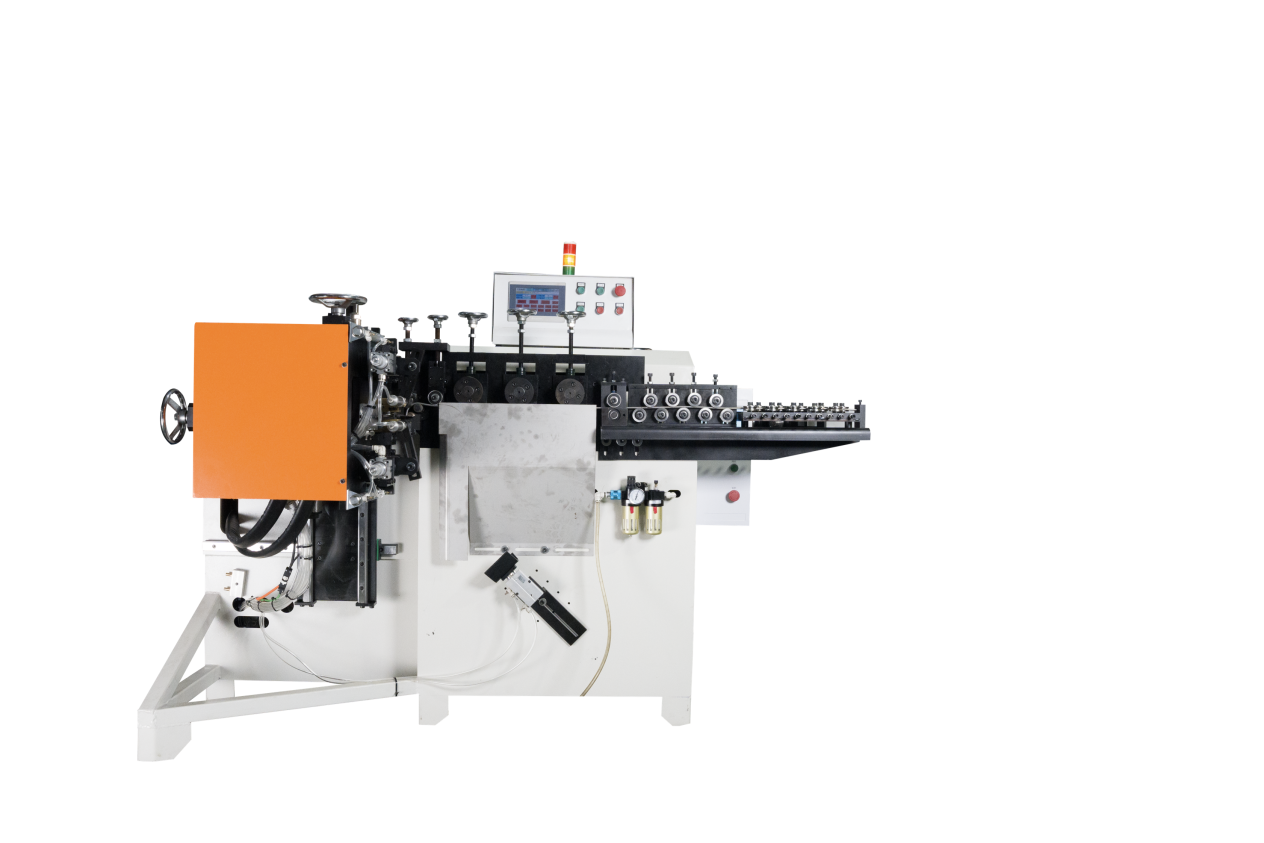

یک دستگاه شکلدهی و جوشکاری حلقهای، تمام این مراحل را در یک واحد فشرده مجتمع میکند. در اینجا ’روش کار و صرفهجویی در زمان در هر مرحله توضیح داده شده است:

حذف انتقال و دستزدن به قطعه: این مهمترین عامل صرفهجویی در زمان است. دستگاه مواد مستقیم را پذیرش میکند —میلههای گرد یا تخت از جنس آهن، فولاد ضدزنگ یا مس، با قطرهای بین ۱ تا ۱۶ میلیمتر —و در یک چرخه پیوسته، حلقه را تشکیل داده و دو سر آن را به هم جوش میدهد. هیچ عملیات میانی مانند برداشتن، قرار دادن یا همتراز کردن مجدد وجود ندارد. آنچه قبلاً در دو ایستگاه طی چند دقیقه انجام میشد، اکنون در عرض چند ثانیه و درون یک ایستگاه صورت میگیرد.

افزایش چشمگیر تولید: با ترکیب عملیات، این دستگاهها به سرعت تولید قابل توجهی در حد ۲۰ تا ۴۰ حلقه تمامشده در دقیقه دست مییابند. این خروجی به طور مداوم بالا است، زیرا دستگاه ناهماهنگی سرعت بین واحدهای جداگانه شکلدهی و جوشکاری را حذف میکند.

کاهش زمان راهاندازی و تغییر تنظیمات: با استفاده از ابزارهای جهانی، این دستگاهها زمان توقف را هنگام تعویض اندازه حلقه به حداقل میرسانند. امکان تولید حلقههایی با قطرهای متفاوت از ۳۰ میلیمتر تا ۲۰۰۰ میلیمتر (با گزینههای سفارشیسازی) تنها با تعویض قالب، به این معناست که خطوط تولید میتوانند به سرعت و با تنظیمات بسیار کم، از تولید حلقه دسته کابینت کوچک به تولید حلقه قاب مبلمان بزرگ تغییر وضعیت دهند.

فراتر از سرعت: بهبود کیفیت و یکنواختی

صرفهجویی در زمان با بهبود قابل توجه در کیفیت محصول نهایی تقویت میشود که منجر به کاهش زمان صرف شده برای بازرسی و کارهای اصلاحی میگردد.

جوشکاری کامل و یکنواخت در هر بار: از آنجا که جوشکاری بلافاصله پس از شکلدهی و درون همان فیکسچر انجام میشود، تراز دو سر حلقه بهطور دقیق توسط ماشین کنترل میگردد. این امر منجر به ایجاد جوشی یکنواخت و با استحکام بالا میشود. مدلهای پیشرفته حاصلی را تولید میکنند که بدون نشانههای جوش و خراش بوده و سطحی صاف دارند و تا حد حداکثر ۹۹٫۹٪ نرخ قابل توجهی در اولین عبور بدست میآورند. حلقه تخت و دارای سطحی صاف است و اغلب نیاز به سنگزنی پس از جوشکاری را مرتفع میسازد.

مهندسی دقیق: با دقت شکلدهی و جوشکاری در حد ۰٫۰۲ میلیمتر، تمام حلقهها از نظر ابعادی کاملاً یکسان هستند. این سطح از دقت برای کاربردهایی که در آن حلقهها باید بدون تنظیم دستی در مجموعهها قرار گیرند یا با سایر قطعات تراز شوند، حیاتی است و زمان را در فرآیندهای اسمبلی بعدی صرفهجویی میکند.

سادگی عملیاتی و قابلیت اطمینان

مزایای صرفهجویی در زمان به عملیات و نگهداری ماشین نیز گسترش مییابد.

منحنی یادگیری سریع: این ماشینها با یک سیستم کنترل هوشمند چندزبانه (با قابلیت استفاده هم از کلید و هم از صفحه لمسی) تجهیز شدهاند و کاربری شهودی دارند. یک فرد مبتدی معمولاً میتواند عملیات پایه را در عرض ۳۰ دقیقه یاد بگیرد، که این امر زمان آموزش را کاهش داده و امکان انعطاف در نیروی کار را فراهم میکند.

ساختهشده برای بهرهبرداری مداوم: این ماشینها برای دوام صنعتی طراحی شدهاند و دارای میانگین عمر خدماتی بیش از ۱۰ سال و نرخ خرابی سالانه کمتر از ۳٪ هستند. قابلیت اطمینان بالا به معنای کاهش توقفهای برنامهریزینشده است. همراه با پشتیبانی سریع —میانگین زمان پاسخگویی پس از فروش کمتر از ۲ ساعت —تأخیرهای تولید به حداقل میرسند.

انعطافپذیری برای نیازهای آینده: این ماشینها قابلیت پیکربندی با قطعات جانبی سفارشی مانند عملکردهای سوراخکاری یا استمپینگ را دارند، که به تولیدکنندگان اجازه میدهد مراحل بیشتری (مثلاً افزودن سوراخهای نصب به یک حلقه) را در یک چرخه واحد ادغام کنند، فرآیند تولید بیشتر یکپارچه شود و در آینده زمان بیشتری صرفهجویی شود.

کاربردهای ایدهآل برای حداکثر بهرهوری زمان

این فناوری بهطور کامل با صنایعی که حجم بالایی از حلقهها یا قطعات دایرهای شکل استفاده میکنند، سازگار است:

مبلمان: برای قابهای صندلی، میز، پایهها و حلقههای تزئینی.

قطعات خودرو و موتورسیکلت: برای آویزانکنندههای مسیر دود، حلقههای نگهدارنده، حلقههای ساختاری و اتصالات سفارشی.

لوازم خانگی و آشپزخانه: برای دستهها، نگهدارندههای دیگ، سبد سینک، دربها و سایر قطعات وسایل آشپزخانه.

لوازم متفرقه عمومی: برای حلقههای جوشدادهشده با اندازههای مختلف که در ساختوساز، کشاورزی و نمایشگاههای فروشگاهی استفاده میشوند.

نتیجهگیری: سرمایهگذاری مستقیم در بهرهوری

برای تولیدکنندگان، زمان معیاری مستقیم از هزینه و ظرفیت است. دستگاه شکلدهی و جوشکاری دایره با رفع گلوگاه فرآیند دو مرحلهای، به این معیار اساسی میپردازد. این دستگاه یک عملیات پراکنده و پر از کار با دست را به یک سلول تولیدی یکپارچه، روان و خودکار تبدیل میکند. صرفهجوییها چندوجهی هستند: کاهش کار با دست، زمان چرخه کوتاهتر، عیوب کیفی کمتر و تغییر سریعتر تنظیمات.

با سرمایهگذاری در این فناوری یکپارچه، شرکتهای فعال در صنایع مبلمان، خودرو، لوازم سختافزاری و آشپزخانه بیش از اینکه صرفاً یک دستگاه بخرند، زنجیره ارزش خود را بهینه میکنند. —آنها امکان تولید حلقههای برتر و بدون درز با سرعتی هماهنگ با تقاضا را کسب میکنند و کاری که قبلاً یک وظیفه وقتگیر بود را به مزیت رقابتی تبدیل میکنند. در مسابقه عرضه در بازار، کاهش مراحل یعنی صرفهجویی در زمان، و صرفهجویی در زمان همان همه چیز است.